Zawory są kluczowymi składnikami w systemach ekstrakcji oleju, służąc jako mechanizmy kontrolne przepływu płynu, regulacji ciśnienia i bezpieczeństwa. Wśród najczęściej używanych typów są zawory bramkowe i zawory kulowe. Podczas gdy oba służą podobnym nadrzędnym celom, ich konstrukcje, mechanizmy operacyjne i przydatność dla określonych scenariuszy różnią się znacznie. Zrozumienie tych różnic jest niezbędne do optymalizacji wydajności, bezpieczeństwa i opłacalności w operacjach pola naftowego.

1. Projektowanie konstrukcyjne i mechanizm pracy

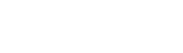

Podstawowe rozróżnienie między zaworami bramkami i zaworami kulowymi leży w ich wewnętrznych strukturach. Zawór bramki wykorzystuje płaską lub klinową bramę, która porusza się pionowo w celu blokowania lub dopuszczania przepływu płynu. Po całkowitym otwarciu brama całkowicie cofa się do korpusu zaworu, tworząc prostą ścieżkę przepływu przy minimalnym oporze. Ten projekt minimalizuje spadek ciśnienia, dzięki czemu zawory bramkowe są idealne do zastosowań wymagających niezakłóconego przepływu. Jednak ruch liniowy bramki wymaga wielu zakrętów koła ręcznego, co powoduje wolniejsze działanie.

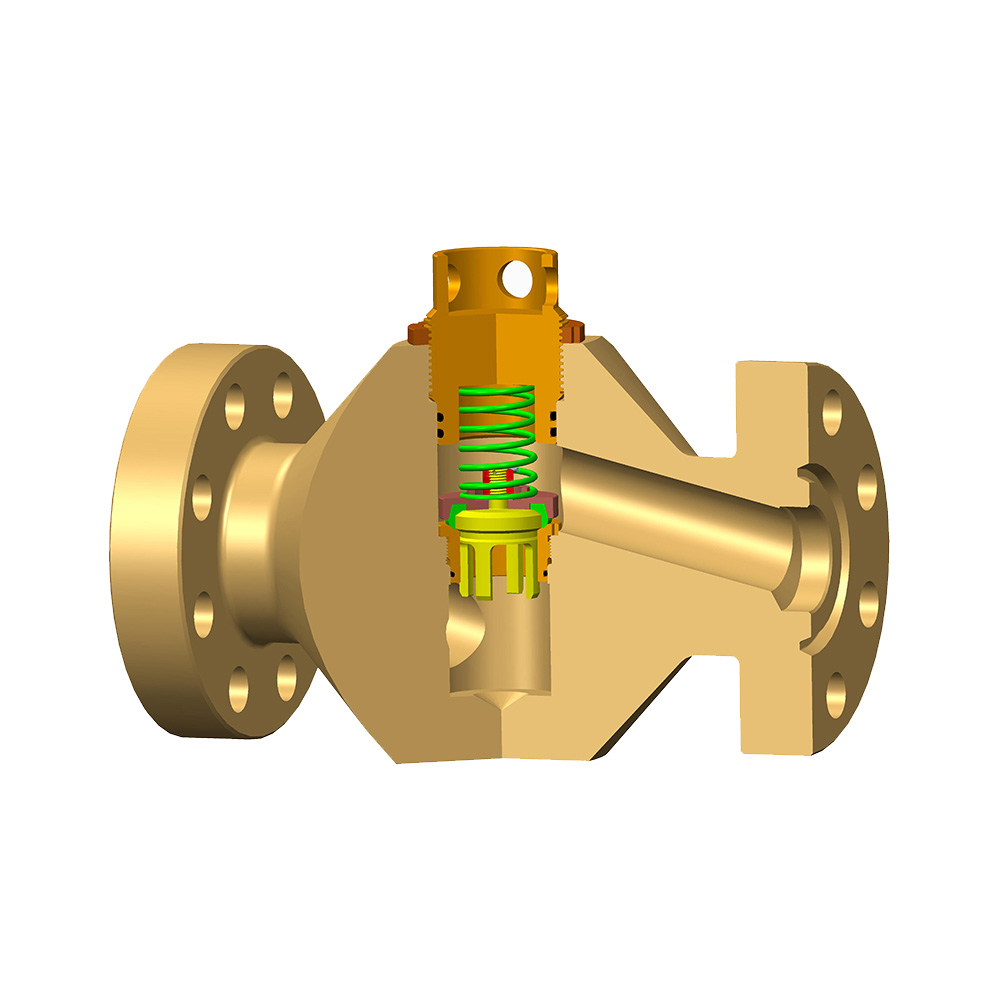

W przeciwieństwie do tego zawór kulowy wykorzystuje kulistą dysk („piłkę”) z otworem wierconym przez jego środek. Obrócenie kulki o 90 stopni wyrównuje otwór z rurociągiem, aby umożliwić przepływ lub pozycję prostopadle, aby blokować przepływ. Ta operacja w ćwierćfinale umożliwia szybkie otwarcie i zamknięcie, co jest krytyczną przewagą w scenariuszach wyłączania awaryjnego. Kompaktowa konstrukcja zaworów kulowych sprawia, że są one odpowiednie dla systemów o ograniczeniach przestrzeni.

2. Charakterystyka kontroli płynu i wydajności

Zawory bramkowe wyróżniają się w aplikacjach o niskiej częstotliwości i pełnej przepływie. Ich ruch liniowy umożliwia precyzyjną kontrolę nad prędkościami przepływu, gdy jest częściowo otwarta, chociaż przedłużone użycie w tym stanie może powodować erozję siedzenia i bramki. W ekstrakcji oleju zawory bramkowe są często rozmieszczane w rurociągach wymagających minimalnej utraty ciśnienia, takich jak główne linie przesyłowe lub wloty zbiornika magazynowania. Ich dwukierunkowa zdolność uszczelnienia zapewnia niezawodność w środowiskach pod wysokim ciśnieniem.

Zawory kulowe są jednak zaprojektowane w celu szybkiego odcięcia i szczelnego uszczelnienia. Kontakt piłki z siedziskiem zaworu tworzy solidną pieczęć, minimalizując ryzyko upływu-istotna cecha w obsłudze niebezpiecznych lub wysokiej wartości płynów, takich jak ropa naftowa. Ponadto ich konstrukcja pełnego portu (gdzie średnica otworu odpowiada rurociągowi) zmniejsza turbulencje. Niemniej zawory kulowe są mniej skuteczne w dławianiu się ze względu na potencjał kawitacji i nierównomiernego zużycia, gdy jest częściowo otwarty.

3. Scenariusze zastosowania w ekstrakcji oleju

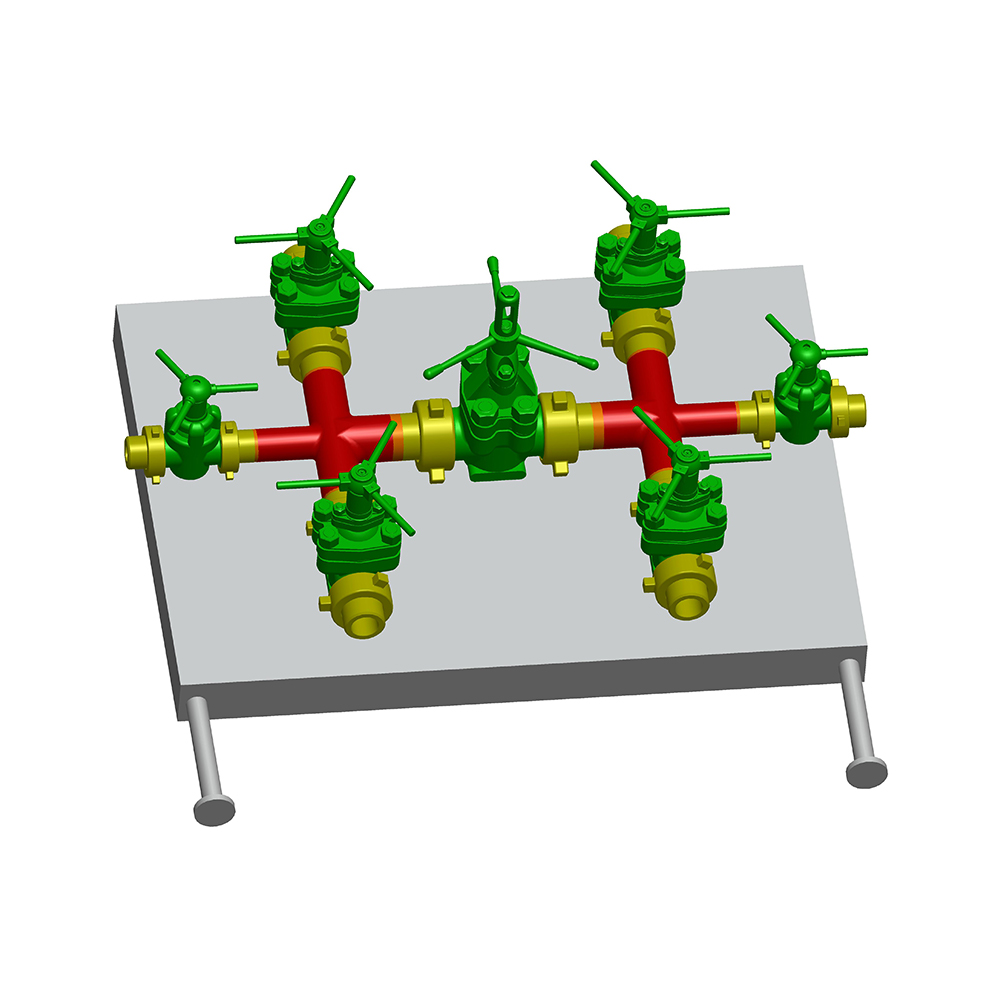

W operacjach w górę zawory bramkowe są powszechnie stosowane w głowicach odwiertów i kolektorach produkcyjnych, w których stały przepływ o dużej objętości jest najważniejszy. Ich zdolność do wytrzymania ekstremalnych ciśnień i temperatur jest zgodna z wymaganiami wiercenia i pierwotnej fazy ekstrakcji. Jednak ich podatność na gromadzenie się cząstek stałych w komorze zaworów sprawia, że są mniej odpowiednie do systemów obsługujących zawiesiny lub płyny z zawieszonymi ciałami stałymi.

Zawory kulowe, z ich szybkim uruchomieniem i zwartą postacią, dominują w zastosowaniach środkowych i niższych. Są one preferowane do operacji prążkowania, izolacji awaryjnej i systemów pomiarowych wymagających częstego działania. W instalacjach podmorskich materiały odporne na korozję i niezawodne uszczelnienie zaworów kulowych zwiększają długowieczność w środowiskach soli fizjologicznej.

4. Koszty utrzymania i operacyjne

Zawory bramowe mają na ogół prostszą strukturę wewnętrzną z mniejszą liczbą ruchomych części, tłumacząc się na niższe koszty początkowe. Jednak ich podatność na korozję i zużycie na bramie i siedzeniach często wymaga częstszej konserwacji. Naprawy mogą wymagać pełnego wyłączenia systemu, zwiększając koszty przestojów.

Zawory kulowe, choć droższe z góry z powodu precyzyjnych obróbki i materiałów wysokiej jakości (np. Stal nierdzewnych lub stopów), oferują niższe koszty cyklu życia. Ich trwałość w środowiskach o wysokim cyklu i łatwość automatyzacji (za pośrednictwem siłowników pneumatycznych lub elektrycznych) zmniejszają długoterminowe wydatki operacyjne. Ponadto modułowe wzory pozwalają na wymianę siedzenia bez demontażu całego zaworu.

Menu internetowe

Wyszukiwanie produktów

Język

Wyjdź z menu

aktualności

Kategorie wiadomości

Kategorie produktów

OSTATNIE POSTATY

-

Jakie są konkretne scenariusze zastosowań zaworów na polach naftowych?

2024-06-01 -

Czy zasuwa błotna może zostać szybko zamknięta w przypadku wydmuchu?

2024-06-02 -

Jakie są zastosowania zaworów na polach naftowych?

2024-06-10 -

Witamy w sprzęcie naftowym Zhonglin!

2024-07-08 -

W jakich branżach zasuwa jest szeroko stosowana?

2024-09-14

Jakie są kluczowe różnice między zaworem bramkowym a zaworem kulowym w ekstrakcji oleju?

-

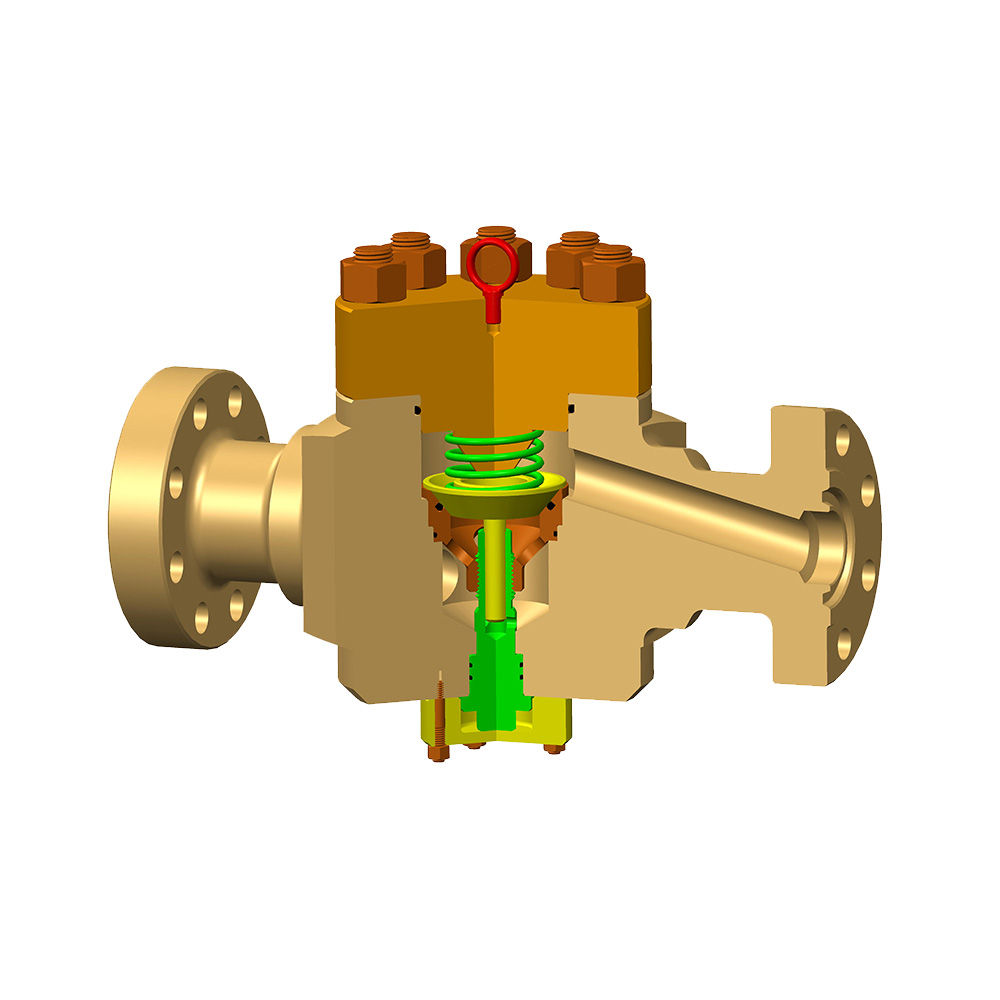

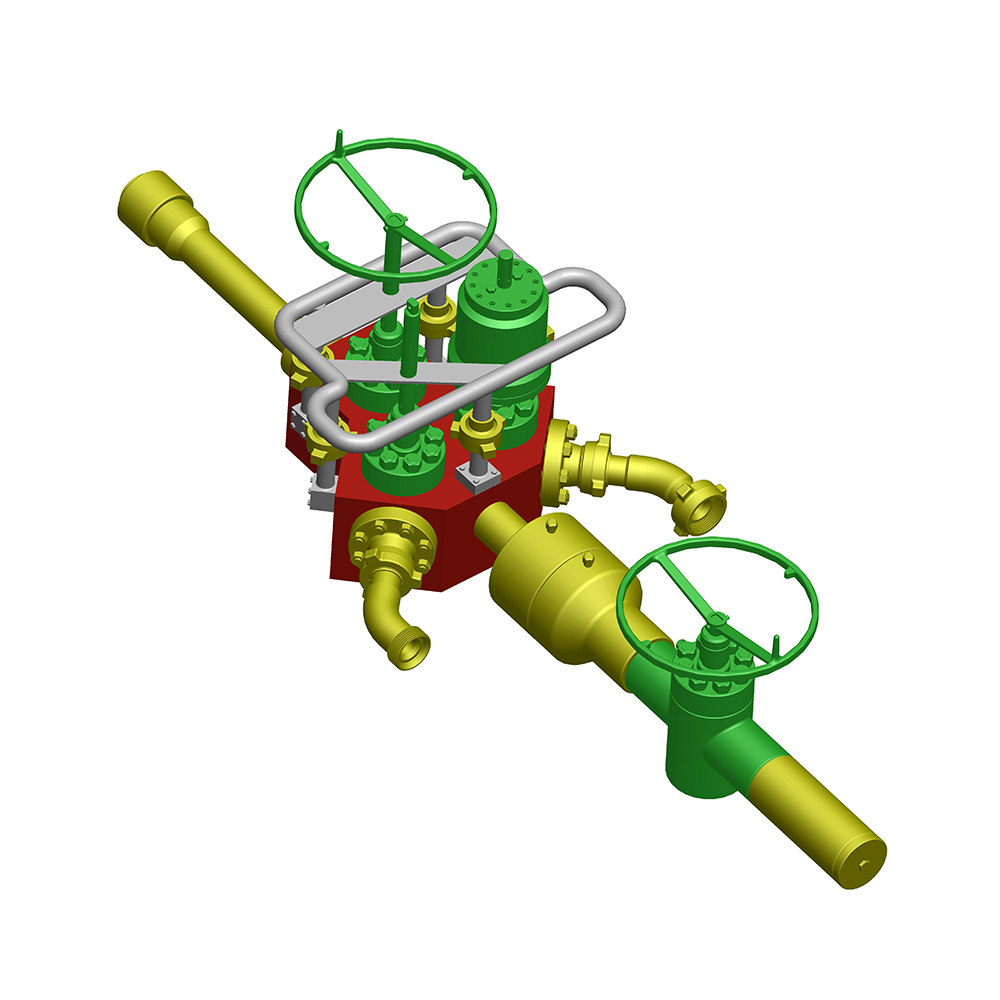

Kolektor Choke and Kill może skutecznie kontrolować ciśnienie wewnątrz odwiertu, a także może kontrolować natężenie przepływu gazu naftowego i mułu lub innego medium powracającego ze odwiertu, gdy ...

Zobacz szczegóły -

Kolektor Choke and Kill może skutecznie kontrolować ciśnienie wewnątrz odwiertu, a także może kontrolować natężenie przepływu gazu naftowego i mułu lub innego medium powracającego ze odwiertu, gdy ...

Zobacz szczegóły -

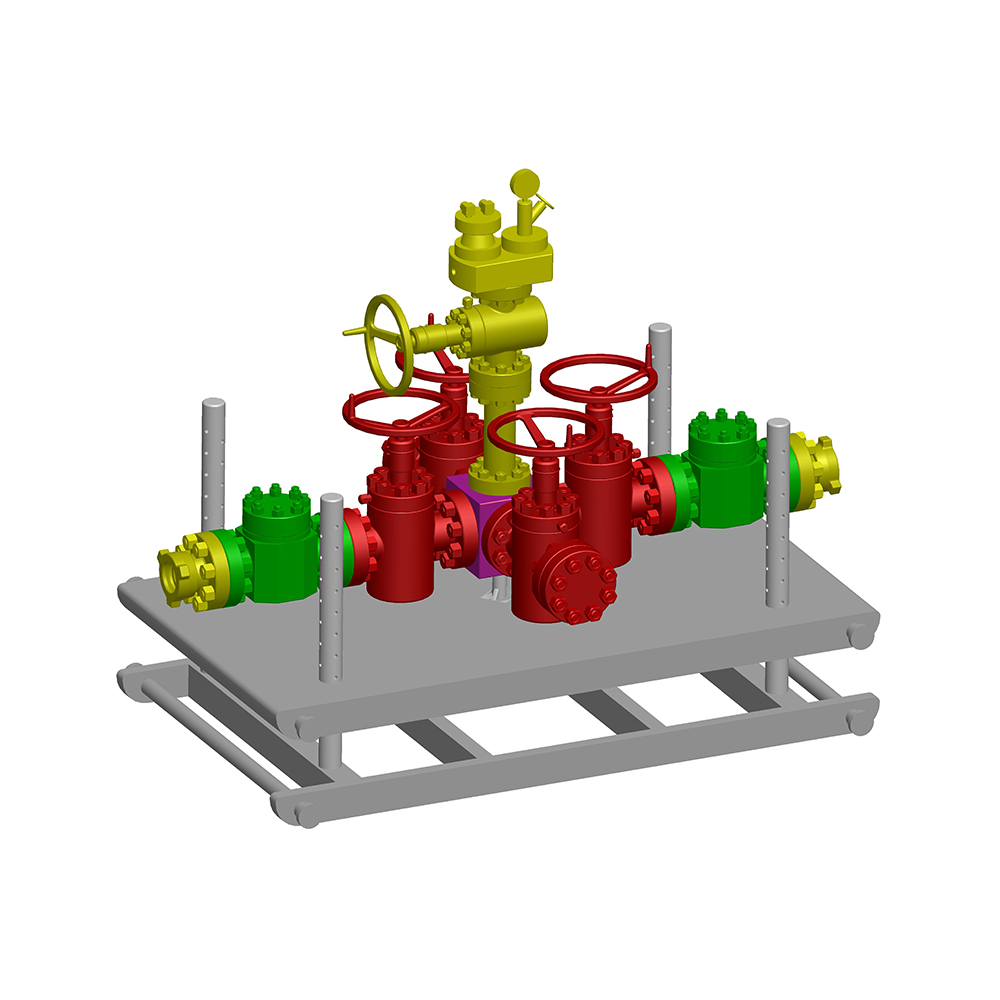

Rozmiary głowicy przepływowej: 1-13/16" ~ 9" Ciśnienie znamionowe: 5000 psi - 15000 psi Maksymalna wytrzymałość na rozciąganie: 435 000 do 1 500 000 funtów przy 0PSI Jednostki górna i doln...

Zobacz szczegóły -

Kolektor Choke and Kill może skutecznie kontrolować ciśnienie wewnątrz odwiertu, a także może kontrolować natężenie przepływu gazu naftowego i mułu lub innego medium powracającego ze odwiertu, gdy ...

Zobacz szczegóły

Skontaktuj się z zespołem pomocy technicznej Zhonglin w przypadku jakichkolwiek zapytań

Tłum:

+86-18066199628/ +86-18805110688

E-mail:

[email protected] /

Add: 88 Ronghua Road Yancheng Nowa strefa rozwoju przemysłowego zaawansowanych technologii Yancheng, Chińska Republika Ludowa Jinagsu