W świecie produkcji ropy naftowej o wysokim stawce, w którym najważniejsza jest wydajność operacyjna, bezpieczeństwo i kontrola kosztów, wybór zaworów przemysłowych jest krytyczną decyzją. Spośród różnych dostępnych typów zaworów, zawory bramkowe pojawiły się jako kamień węgielny rurociągów i systemów przetwarzania w operacjach w górę i środkowej części. Ich unikalna konstrukcja i solidna wydajność sprawiają, że są niezbędne do zarządzania ekstremalnym ciśnieniem, płynami korozyjnymi i niestabilnymi środowiskami związanymi z przemysłem naftowym i gazowym.

1. Niezrównana wydajność uszczelnienia w środowiskach pod wysokim ciśnieniem

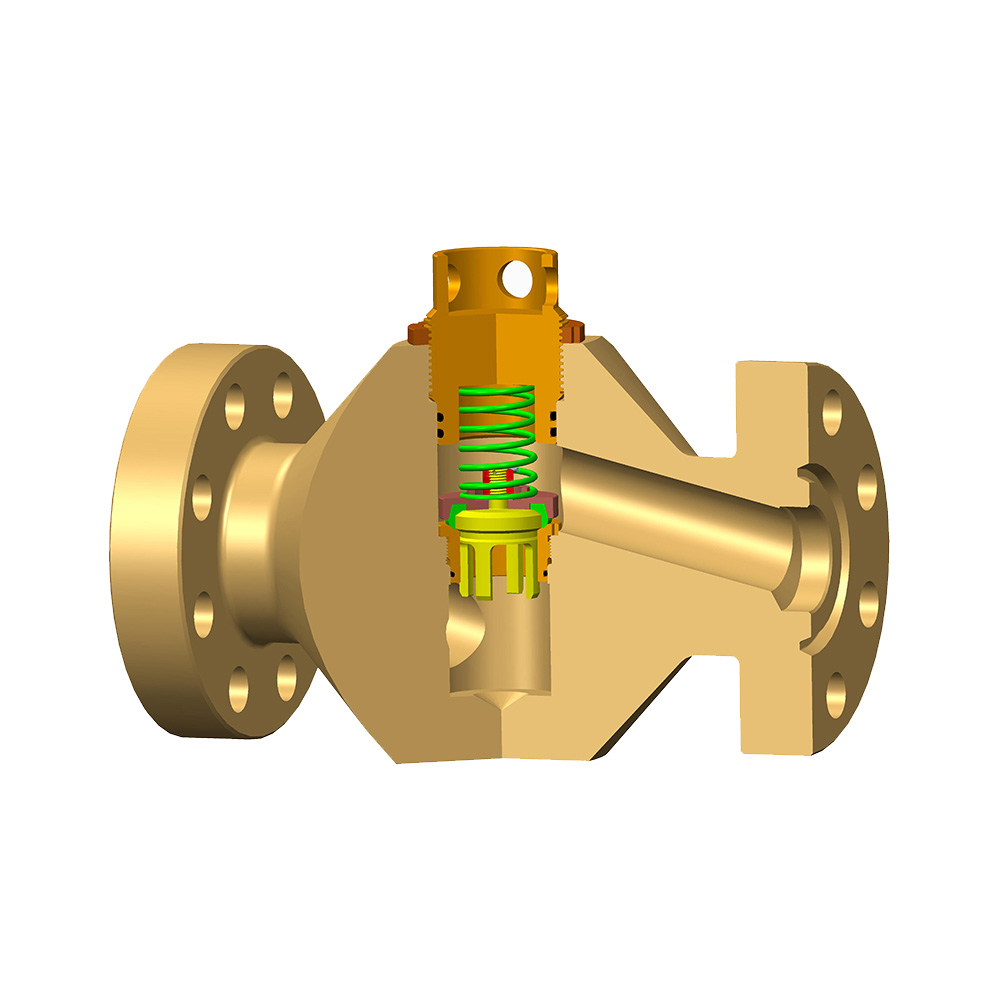

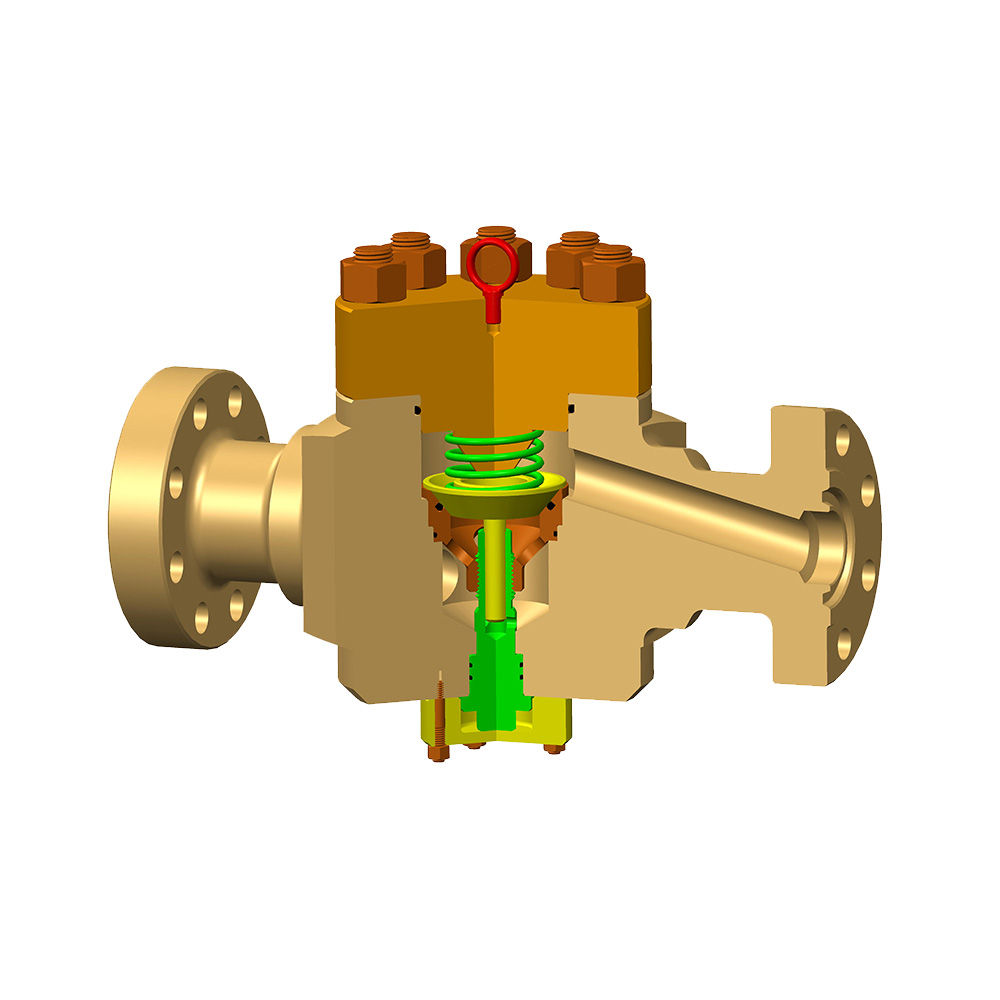

Systemy produkcji naftowej działają pod ekstremalnym ciśnieniem, szczególnie w głębokich studniach, platformach morskich i pod wysokim ciśnieniem przekładni. Zawory bramkowe wyróżniają się w tych warunkach ze względu na ich liniowy projekt ruchu, w którym płaska lub klinowa brama przesuwa się prostopadle do ścieżki przepływu. Po całkowitym zamknięciu brama tworzy uszczelnienie metal-metal, które skutecznie izoluje przepływ płynu, nawet przy ciśnieniach przekraczających 10 000 psi (689 bar).

Ten mechanizm uszczelniający minimalizuje ryzyko zbiegów emisji - kluczowe troski o przestrzeganie środowiska i bezpieczeństwo. W przeciwieństwie do zaworów kulowych lub zaworów motyla, które opierają się na uszczelach elastomerowych podatnych na degradację w środowiskach bogatych w węglowodory, zawory bramowe utrzymują integralność w dłuższych okresach. Na przykład w zastosowaniach gazu kwaśnego (zawierające H₂s) zawory bramkowe skonstruowane ze stopów opornych na korozję (CRA), takie jak dupleks stal nierdzewna lub Inconel®, zapewniają niezawodne uszczelnienie bez naruszenia wytrzymałości materiału.

2. Minimalny spadek ciśnienia dla zoptymalizowanej wydajności przepływu

Kluczową zaletą zaworów bramkowych jest ich pełny projekt. Po całkowitym otwarciu brama całkowicie cofa się do maski zaworu, co pozwala wewnętrznej średnicy rurociągu pozostanie niezakłóconym. Powoduje to spadek ciśnienia w prawie zerowym na zaworze, co stanowi kluczowy czynnik w utrzymaniu wydajności przepływu w rurociągach na duże odległości lub systemach produkcyjnych o dużej objętości.

Natomiast zawory globalne lub zawory igły wprowadzają ograniczenie turbulencji i przepływu ze względu na ich kręte ścieżki przepływu. W przypadku producentów ropy naftowej nawet marginalne zmniejszenie spadku ciśnienia może przełożyć się na znaczne oszczędności energii i obniżone koszty pompowania. Na przykład w 100 km rurociągu ropy naftowej zastąpienie zaworów restrykcyjnych zaworami bramkami może zaoszczędzić miliony rocznie na wydatkach operacyjnych.

3. Trwałość w trudnych warunkach pracy

Środowiska produkcji naftowej są obfite z wyzwaniami: ścierne cząstki piasku w ropie naftowej, ekstremalne temperatury (od -50 ° C w polach arktycznych do 500 ° C w operacjach odzyskiwania termicznego) oraz chemikalia korozyjne, takie jak Co₂ i chlorki. Zawory bramkowe są zaprojektowane, aby wytrzymać te warunki przez:

Solidny wybór materiału: ciała wykute ze stali węglowej (ASTM A105) lub stali nierdzewnej (ASTM A182 F316) z bramkami o twarzy (powlekane Stellite®) odporne na zużycie i erozję.

Odporność termiczna: Bezpieczne ogniskowe projekty zgodne ze standardami API 607/6FA zapewniają funkcjonalność podczas wybuchów lub scenariuszy pożarowych.

Odporność na ścieranie: W przypadku ciężkich oleju zawory bramkowe ze wzmocnionymi siedzeniami elastomerowymi lub powłokami ceramicznymi wytrzymują przepływy pełne cząstek stałych bez awarii.

Studium przypadku z kanadyjskich piasków roponośnych wykazało, że zawory bramowe działały przez ponad 15 lat bez konserwacji w służbie gnojowicy - świadectwo ich długowieczności.

4. Elastyczność operacyjna i prostota konserwacji

Zawory bramkowe oferują dwukierunkowe uszczelnienie, umożliwiając im izolowanie przepływu w dowolnym kierunku - kluczową cechą rurociągów wymagających ochrony odwrotnego przepływu. Ponadto ich modułowa konstrukcja upraszcza konserwację. W przeciwieństwie do złożonych zaworów sterujących, zawory bramkowe można naprawić na miejscu, zastępując bramę, łodygę lub siedzenia bez usuwania całego korpusu zaworu.

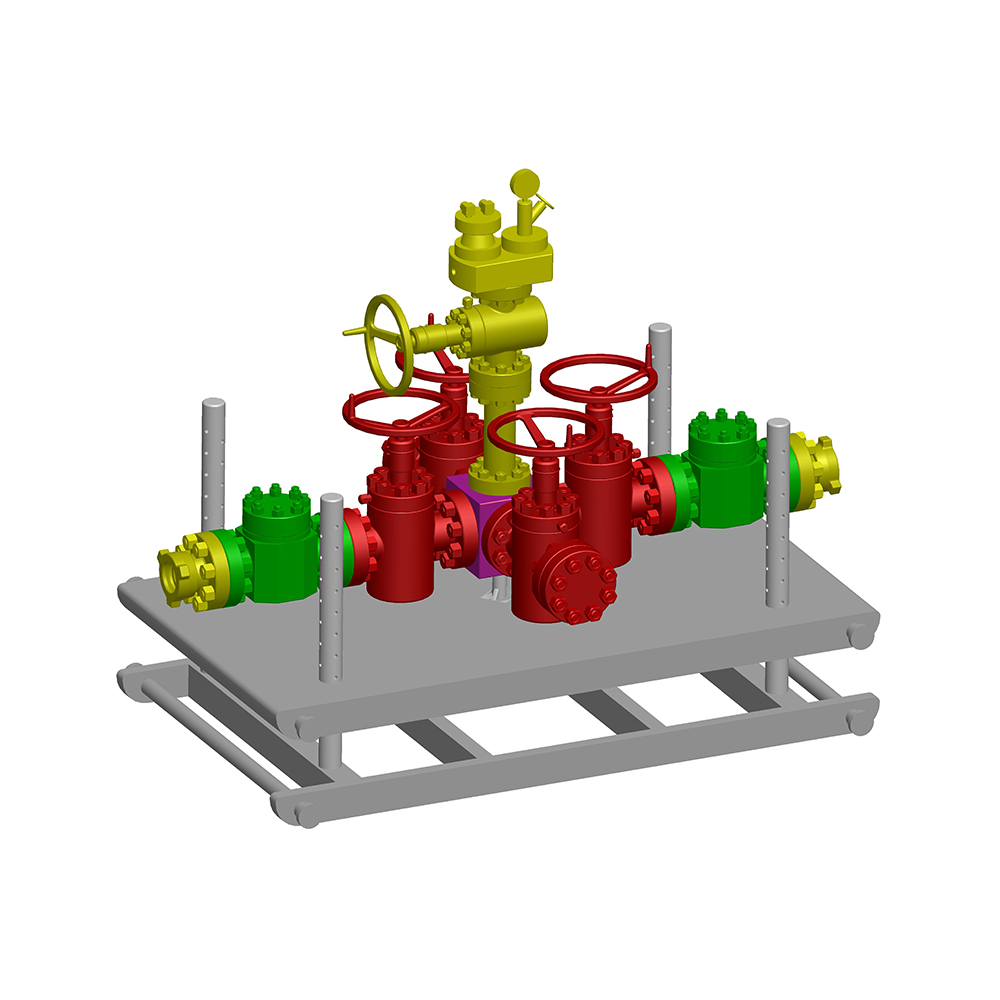

W przypadku aplikacji podmorskich zdalnie obsługiwane zawory bramkowe (ROVS) wyposażone w hydrauliczne siłowniki umożliwiają bezpieczne korekty na głębokościach przekraczających 3000 metrów. Zmniejsza to potrzebę kosztownych obsługi interwencji na polach morskich.

5. Zgodność z surowymi standardami branżowymi

Zawory bramowe w produkcji ropy naftowej są zgodne z rygorystycznymi certyfikatami, w tym:

API 6D/6A: Określa protokoły projektowania i testowania zaworów w usłudze rurociągu i wellhead.

ISO 14313: nakazuje kryteria wydajności zaworów w transporcie węglowodorowym.

NACE MR0175: Zapewnia kompatybilność ze środowiskami serwisowymi.

Standardy te gwarantują, że zawory bramowe spełniają bezpieczeństwo, niezawodność i wymagania środowiskowe nowoczesnych operacji ropy naftowej.

Od kontrolowania płynów głowic po zarządzanie surowcami rafinerii, zawory bramkowe zapewniają niezawodność, wydajność i bezpieczeństwo w produkcji ropy naftowej. Ich zdolność do radzenia sobie z ekstremalnym ciśnieniem, minimalizowania strat energii i znoszenia trudnych warunków sprawia, że są one niezastąpione w branży, w której przestoje nie są opcją. Ponieważ operatorzy dążą do opłacalnych i zrównoważonych rozwiązań, zawory bramy będą nadal odgrywać kluczową rolę w optymalizacji odzyskiwania i transportu węglowodorów w przyszłości.