W złożonym ekosystemie produkcji ropy każdy składnik odgrywa kluczową rolę w optymalizacji wydajności i zapewnianiu bezpieczeństwa operacyjnego. Wśród tych komponentów zawór bramy wyróżnia się jako cichy, ale niezbędny koń roboczy. Chociaż jego projekt może wydawać się prosty, jego wpływ na wydajność produkcji jest głęboki - wykrywanie kontroli przepływu, minimalizowanie przestojów i ochroną infrastruktury. Zbadajmy, w jaki sposób to niepozorne urządzenie kształtuje wydajność i rentowność ekstrakcji ropy.

Precyzyjna kontrola przepływu: maksymalizacja wyjścia

Zawory bramkowe są zaprojektowane w celu zapewnienia przepływu pełnej masy po całkowitym otwarciu, minimalizując spadek ciśnienia i turbulencje w rurociągach. W produkcji oleju, gdzie prędkość i objętość płynów bezpośrednio korelują z produkcją, nawet niewielkie ograniczenia mogą prowadzić do znacznych strat energii. Wysokiej jakości zawór bramowy zapewnia niezakłócony przepływ, umożliwiając operatorom utrzymanie optymalnych prędkości produkcji. Na przykład w studni pod wysokim ciśnieniem nieprawidłowy lub niewymiarowy zawór może tworzyć wąskie gardła, zmuszając pompy do cięższej pracy i zwiększając zużycie energii. Natomiast odpowiednio wybrany zawór bramkowy - zaprojektowany w celu dopasowania specyfikacji rurociągu - rezygnacja z odporności hydraulicznej, usprawnionego ruchu płynów i zwiększania ogólnej wydajności systemu.

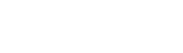

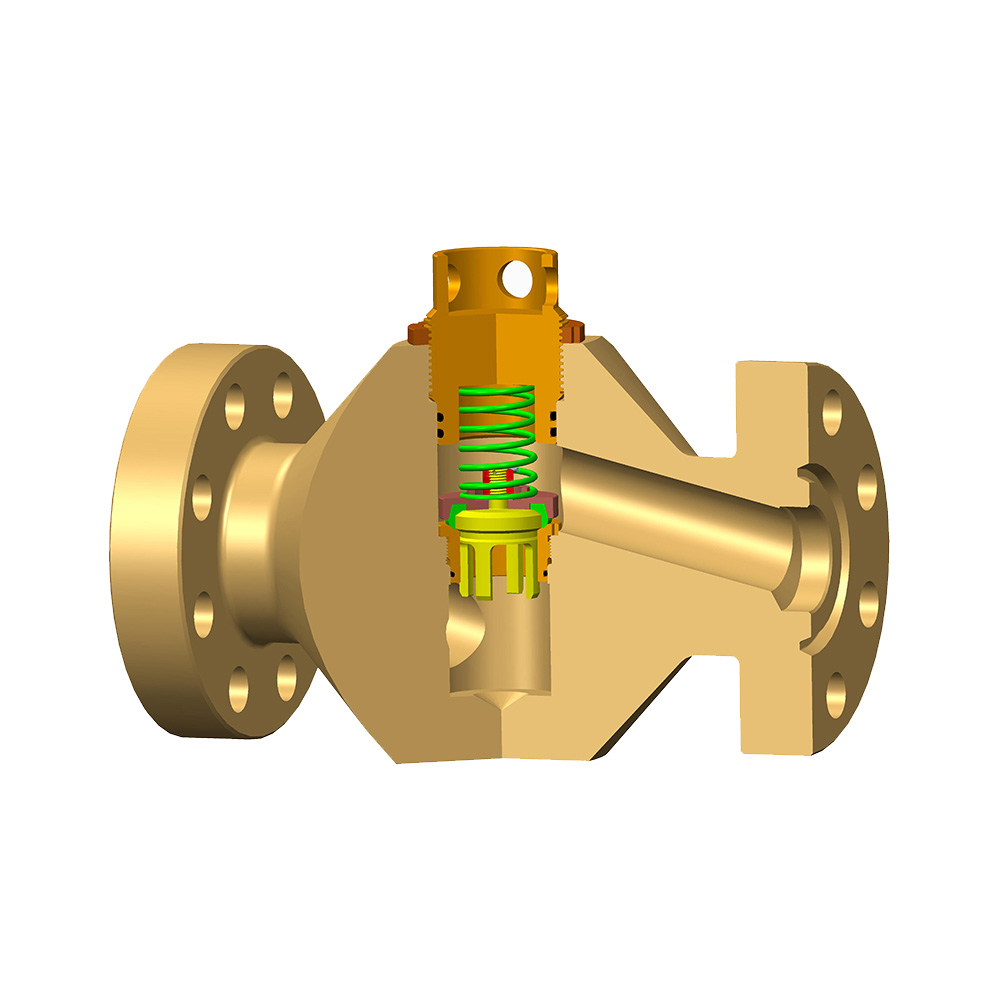

Zarządzanie presją: zapobieganie kosztownym wyciekom

Ekstrakcja oleju polega na obsłudze lotnych węglowodorów pod ekstremalnym ciśnieniem. Zawory bramkowe wyróżniają się niezawodnością uszczelnienia, dzięki ich dysku w kształcie klina, który powoduje ciasny odcięcie po zamknięciu. Ta zdolność jest niezbędna do izolowania sekcji rurociągu podczas konserwacji lub sytuacji kryzysowych, zapobiegając wyciekom, które mogłyby zatrzymać produkcję lub stanowić ryzyko środowiskowe. Na przykład na platformach morskich awarie zaworów mogą prowadzić do katastrofalnych wycieków i kosztów czyszczenia wielu milionów dolarów. Solidny zawór bramkowy, oceniony pod kątem ciśnienia i temperatury systemu, działa jako zabezpieczenie, zapewniając nieprzerwane operacje, jednocześnie zmniejszając prawdopodobieństwo nieplanowanych wyłączeń.

Trwałość i konserwacja: skrócenie przestojów

Środowiska produkcyjne oleju są niezwykle surowe, z ekspozycją na płyny korozyjne, cząstki ścierne i zmienne temperatury. Zawory bramkowe zbudowane ze stopów opornych na korozję (np. Stal nierdzewną lub materiałów dupleksowych) wytrzymują te wyzwania, rozszerzając żywotność usług i minimalizując cykle konserwacji. Ich prosta konstrukcja - z mniejszą liczbą ruchomych części w porównaniu z zaworami kulkowatymi lub kulowymi - przesyłki do niższego zużycia. Dla operatorów oznacza to mniej interwencji i skrócony przestoje. Na przykład w piaskach naftowych Alberty operatorzy zgłaszają do 20% obniżenie kosztów konserwacji po przejściu na zawory bramkowe klasy premium, podkreślając ich długoterminową opłacalność.

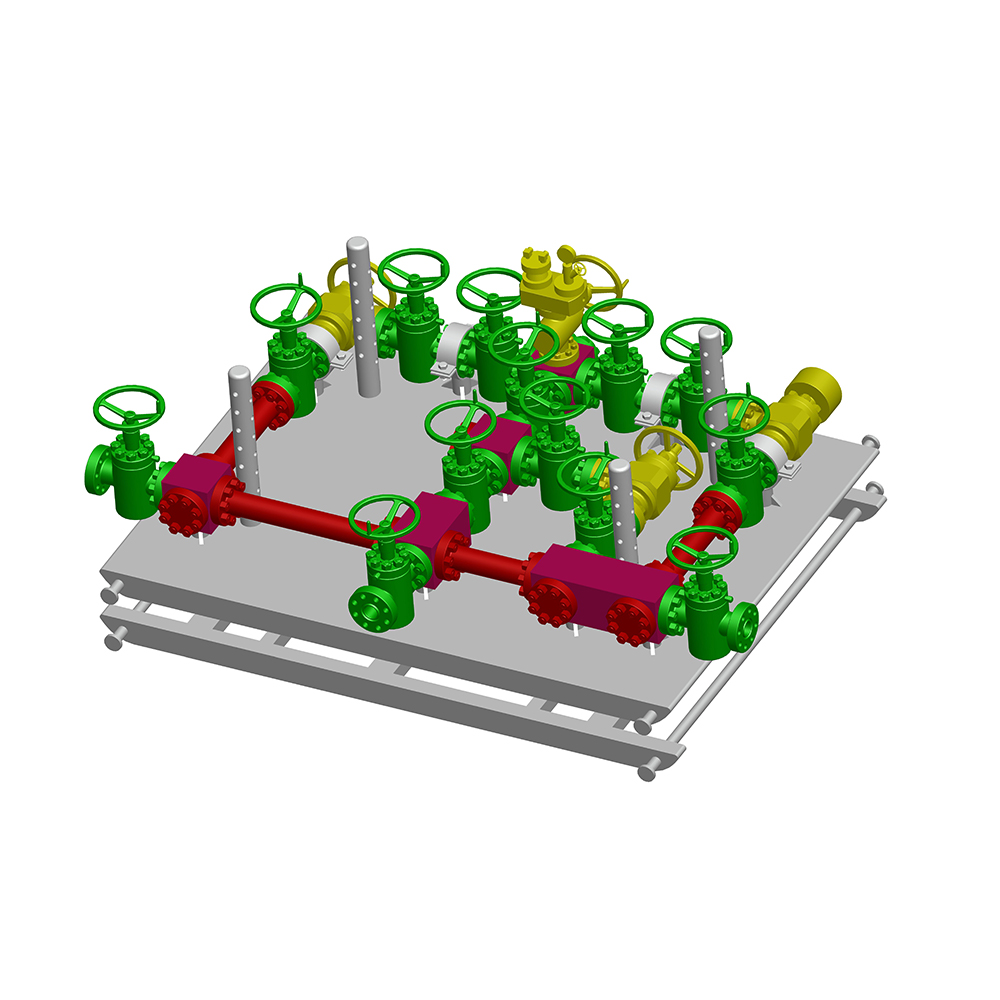

Zdolność adaptacyjna między aplikacjami

Od stwierdzeń po rafinerie, zawory bramowe pełnią różnorodne role. Ich zdolność do radzenia sobie z płynami o wysokiej wartości (np. Ciężko ropy) sprawia, że są idealne do operacji w górę, a ich dwukierunkowe możliwości uszczelnienia odpowiada rurociągom środkowym. Nowoczesne innowacje, takie jak rosnące projekty STEM i automatyczne siłowniki, dodatkowo zwiększają zdolność adaptacji. Zautomatyzowane zawory bramkowe, zintegrowane z czujnikami IoT, włącz monitorowanie w czasie rzeczywistym i regulacje zdalne-kluczowe funkcje optymalizacji wydajności w odległych lub bezzałogowych obiektach.

Menu internetowe

Wyszukiwanie produktów

Język

Wyjdź z menu

aktualności

Kategorie wiadomości

Kategorie produktów

OSTATNIE POSTATY

-

Jakie są konkretne scenariusze zastosowań zaworów na polach naftowych?

2024-06-01 -

Czy zasuwa błotna może zostać szybko zamknięta w przypadku wydmuchu?

2024-06-02 -

Jakie są zastosowania zaworów na polach naftowych?

2024-06-10 -

Witamy w sprzęcie naftowym Zhonglin!

2024-07-08 -

W jakich branżach zasuwa jest szeroko stosowana?

2024-09-14

Jak zawór bramowy wpływa na wydajność produkcji ropy?

-

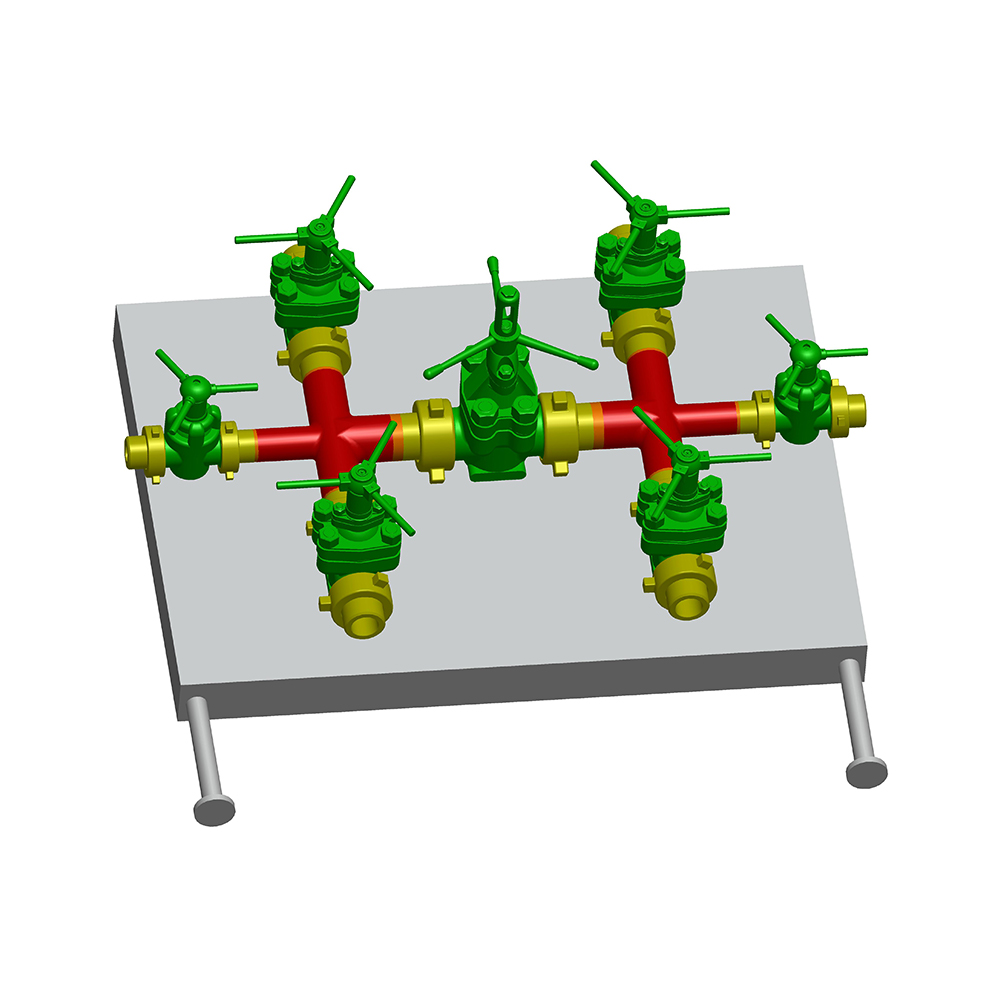

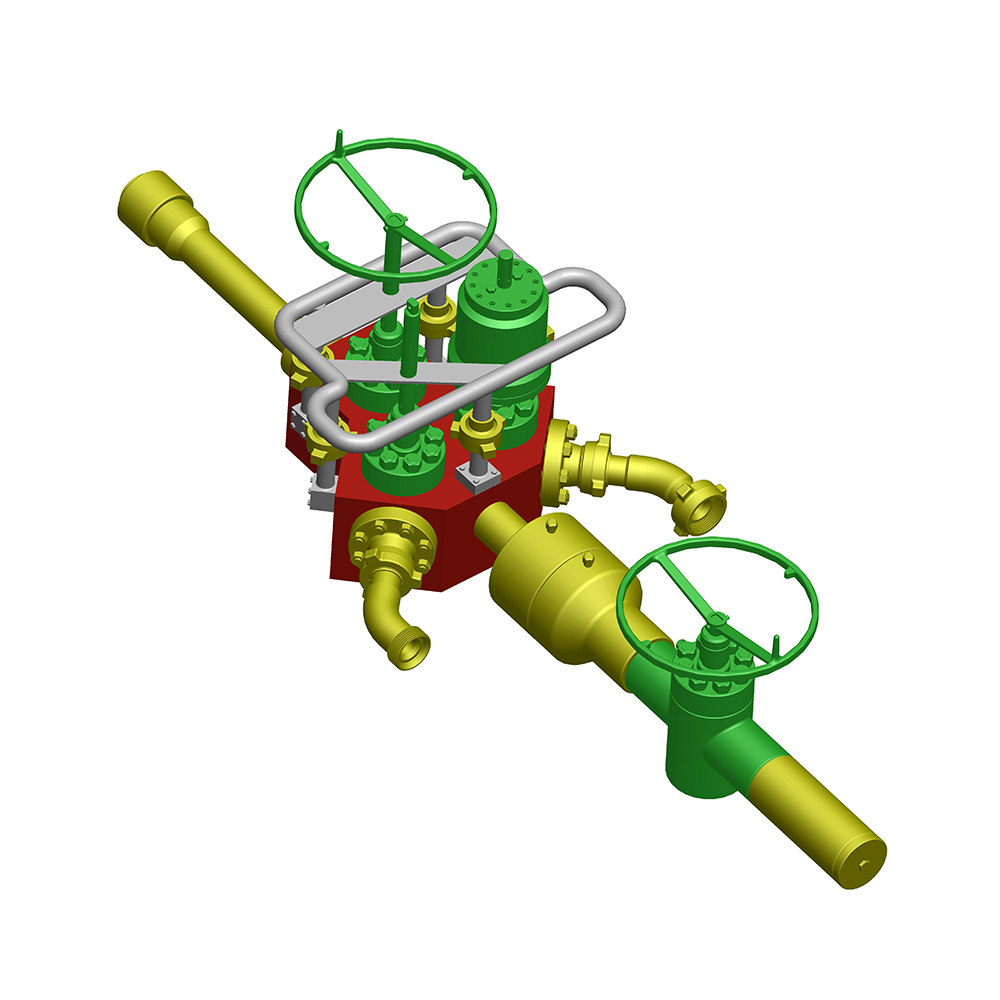

Kolektor Choke and Kill może skutecznie kontrolować ciśnienie wewnątrz odwiertu, a także może kontrolować natężenie przepływu gazu naftowego i mułu lub innego medium powracającego ze odwiertu, gdy ...

Zobacz szczegóły -

Kolektor Choke and Kill może skutecznie kontrolować ciśnienie wewnątrz odwiertu, a także może kontrolować natężenie przepływu gazu naftowego i mułu lub innego medium powracającego ze odwiertu, gdy ...

Zobacz szczegóły -

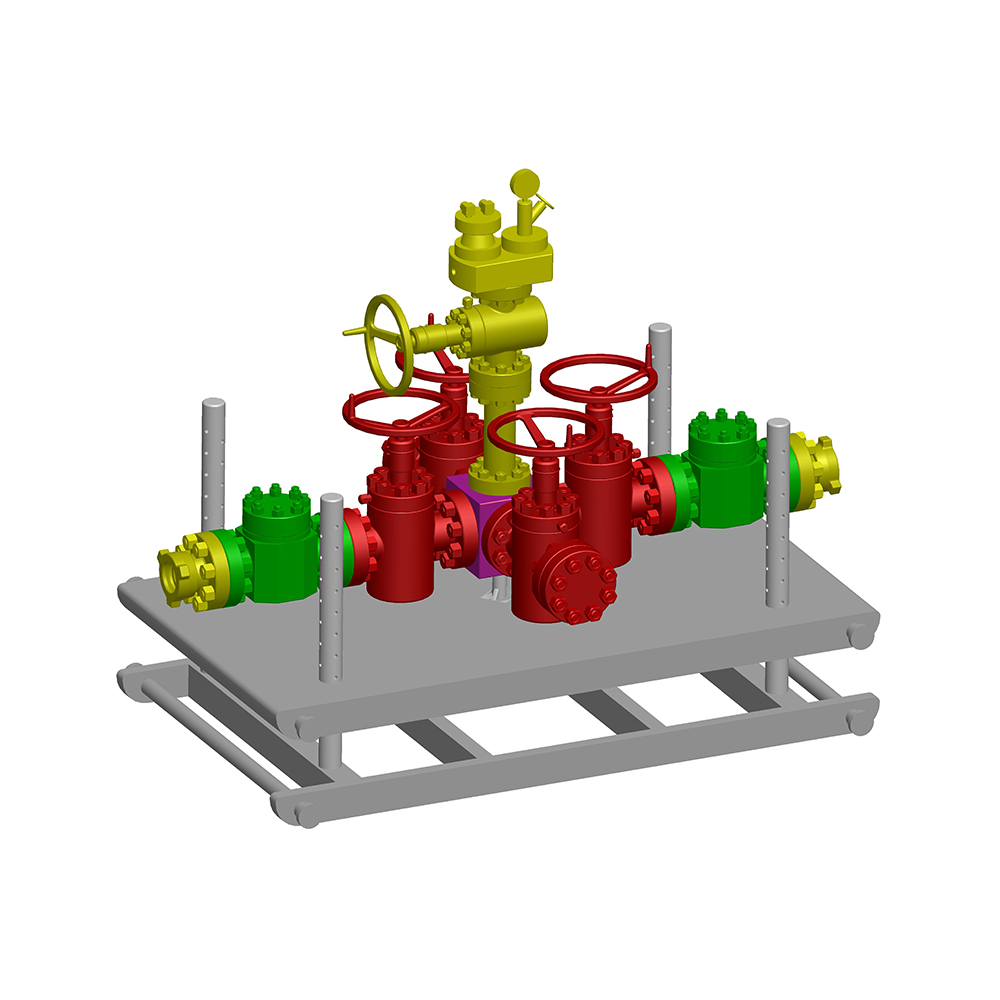

Rozmiary głowicy przepływowej: 1-13/16" ~ 9" Ciśnienie znamionowe: 5000 psi - 15000 psi Maksymalna wytrzymałość na rozciąganie: 435 000 do 1 500 000 funtów przy 0PSI Jednostki górna i doln...

Zobacz szczegóły -

Kolektor Choke and Kill może skutecznie kontrolować ciśnienie wewnątrz odwiertu, a także może kontrolować natężenie przepływu gazu naftowego i mułu lub innego medium powracającego ze odwiertu, gdy ...

Zobacz szczegóły

Skontaktuj się z zespołem pomocy technicznej Zhonglin w przypadku jakichkolwiek zapytań

Tłum:

+86-18066199628/ +86-18805110688

E-mail:

[email protected] /

Add: 88 Ronghua Road Yancheng Nowa strefa rozwoju przemysłowego zaawansowanych technologii Yancheng, Chińska Republika Ludowa Jinagsu