W studni ropy i gazowej tysiące metrów głębokości, zawory bramkowe Są jak cicha strażnicy, trwałe fale cieplne przekraczające 200 ° C i ekstremalne ciśnienia 70 MPa. Każde odkształcenie 0,1 mm tych stalowych składników może powodować dziesiątki tysięcy dolarów strat w miejscu studni.

1. Pułapka termodynamiczna: Jak temperatura przekształca los metali

Gdy temperatura głowicy studzienek przekracza punkt krytyczny 150 ° C, zwykłe zawory bramki stali węglowej będą napotykać spadek właściwości materiału podobnego do klifu. Zgodnie z testem standardowym ASTM E21 granica plastyczności stali stopowej 25CRMO4 rozkłada się o 12% dla każdego wzrostu temperatury o 50 ° C, podczas gdy współczynnik rozszerzania cieplnego nadal rośnie z szybkością 0,8 × 10^-5/° C. Ta mikroskopowa zmiana wywoła potrójny kryzys:

PRZECIWKO SKŁADNIKA: Obszar styku między siedziskiem zaworu a płytą bramką wytwarza przepływ plastikowy w ciągłej wysokiej temperaturze, a płaskowość 0,04 mm wymagana przez standard API 6D może przekroczyć standard o 300% w ciągu 48 godzin

Pękanie korozji naprężeń (SCC): Wydajność penetracji pożywki H2S w wysokiej temperaturze wzrasta o 5 razy, a szybkość korozji międzykroczystej osiąga 8-12 razy więcej warunków temperatury

Zmęczenie cyklu termicznego: Częste operacje naprawy studni powodują, że korpus zaworu wytrzyma ± 80 ℃ Różnica w temperaturze wstrząs, a żywotność zmęczeniowa rozpada się o 40% po 500 cyklach

Lekcje z Alberta Heavy Oil Field w Kanadzie potwierdzają to: 23 grupy studni SAGD z użyciem zwykłych zaworów bramkowych miało 78% wypadków złamania łodygi zastawki po 8 miesiącach ciągłej pracy, z bezpośrednimi stratami ekonomicznymi 19 milionów dolarów amerykańskich.

2. Niewidoczna niszczycielska moc pulsacji ciśnieniowej

W rozwoju oleju głębinowego i gazu zmienne, które zawory bramkowe muszą wytrzymać znacznie przekraczające tradycyjne poznanie. Dane monitorowania w czasie rzeczywistym z platformy Deepwater w Zatoce Meksykańskiej wykazały, że podwodny zawór bramki doświadczył do 1200 wstrząsów ciśnienia w ciągu 24 godzin, przy czym ciśnienie szczytowe osiągnęły 1,8-krotność wartości znamionowej. Główne tryby awarii spowodowane tym obciążeniem dynamicznym obejmują:

Odchylenie bramki klina: Gdy ciśnienie przejściowe przekracza 34,5 MPa, elastyczne odkształcenie 2-calowej bramy może osiągnąć 0,15 mm, całkowicie niszcząc wymagania uszczelnienia standardu API 598

Efekt młotka wody wnęki zaworu: Gdy prędkość zamykania zaworu przekracza 0,5 m/s, ciśnienie fali uderzeniowej przekształcone z energii kinetycznej pożywki może osiągnąć 2,3 razy więcej ciśnienia roboczego

Rozluźnienie systemu pakowania: pakowanie PTFE wykazuje „efekt pamięci” pod naprzemiennym ciśnieniem, a stałe deformacja kompresji osiąga 45% po 3000 cyklach

Iii. Przełom: fuzja i innowacje w naukach materiałowych i inteligentne monitorowanie

Nowoczesna inżynieria ropy i gazu przechodzi przez tradycyjne ograniczenia przez trzy główne ścieżki techniczne:

Gradient Compost Norek Corpe: Technologia natryskiwania plazmy służy do skonstruowania powłoki gradientu CR3C2-NICR/WC-CO, która utrzymuje powierzchnię uszczelniającą na 650 ℃ przez 82 godziny twardości RC, szybkość zużycia zmniejszona do 0,003 mm/tysiąc razy otwarcia i zamykania

Cyfrowe ostrzeżenie podwójne: wszczepione czujniki światłowodowe Monitoruj rozkład odkształcenia korpusu zaworu w czasie rzeczywistym, a model cyfrowy ustalony przez symulację FES może przewidzieć awarię uszczelnienia 72 godziny z wyprzedzeniem

Zmiana fazy Smarowanie energii: Mikroinklapsulowana parafina jest wbudowana w pakowanie trzonu zaworu, które pochłania ciepło podczas zmiany fazy w wysokiej temperaturze i stabilizuje współczynnik tarcia w zakresie 0,08-0,12

Iv. Wybór techniczny za rachunkiem ekonomicznym

Porównując koszt cyklu życia (LCC) tradycyjnych rozwiązań i innowacyjnych technologii, można stwierdzić, że: Chociaż koszt zamówień nowej zaworu bramkowego jest o 40% wyższy, jego kompleksowe korzyści w ciągu 5 lat wzrosły o 2,3 razy. Przykładając pole olejowe z głębokim moczem z codzienną wydajnością 100 000 baryłek, zastosowanie ulepszonych zaworów bramkowych może:

Zmniejszone nieplanowane przestoje o 82%

Zmniejszone zużycie części zamiennych o 67%

Zmniejszone ryzyko interwencji personelu o 91%

Zoptymalizowana intensywność emisji węgla o 39%

Ta modernizacja technologiczna nie tylko poprawia niezawodność sprzętu, ale także jakościowo zmienia margines bezpieczeństwa całego systemu produkcyjnego.

Menu internetowe

Wyszukiwanie produktów

Język

Wyjdź z menu

aktualności

Kategorie wiadomości

Kategorie produktów

OSTATNIE POSTATY

-

Jakie są konkretne scenariusze zastosowań zaworów na polach naftowych?

2024-06-01 -

Czy zasuwa błotna może zostać szybko zamknięta w przypadku wydmuchu?

2024-06-02 -

Jakie są zastosowania zaworów na polach naftowych?

2024-06-10 -

Witamy w sprzęcie naftowym Zhonglin!

2024-07-08 -

W jakich branżach zasuwa jest szeroko stosowana?

2024-09-14

Gra precyzyjna pod wysoką temperaturą i wysokim ciśnieniem: dekodowanie trwałości wydajności zaworu bramkowego w produkcji ropy i gazu

-

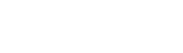

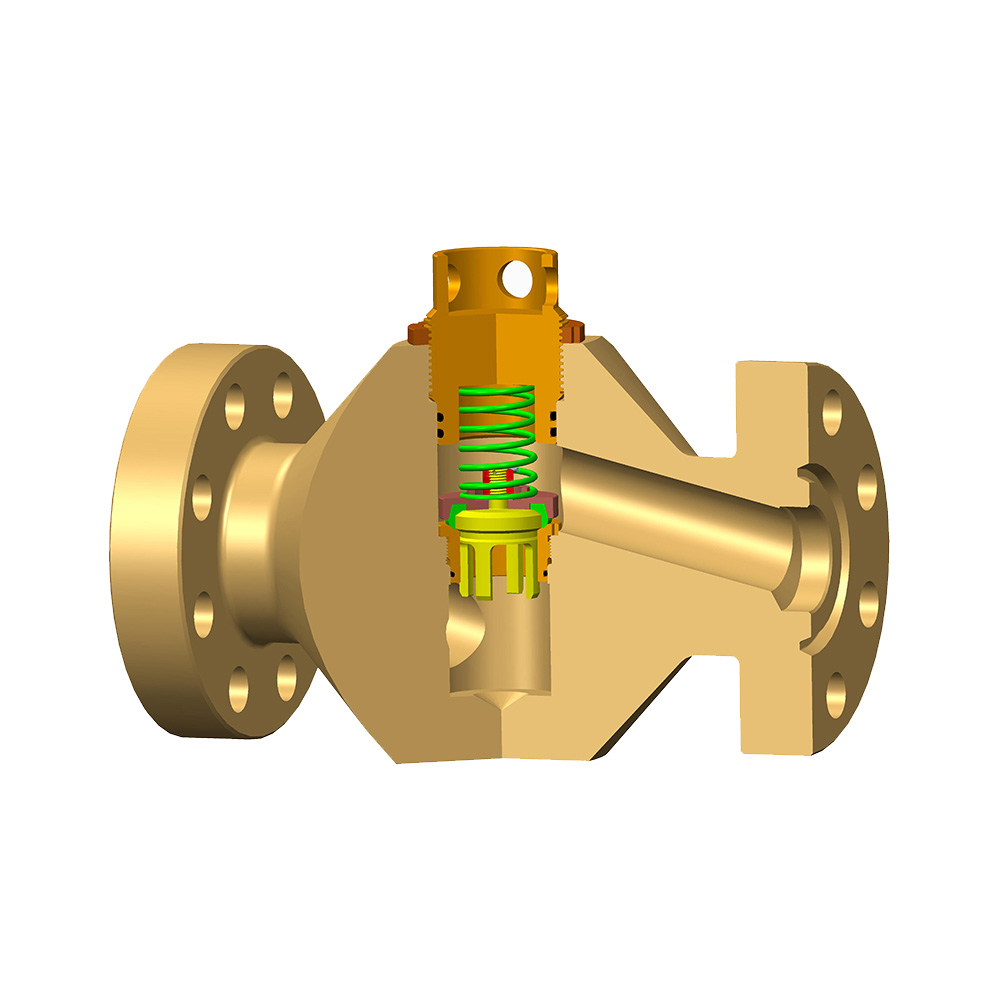

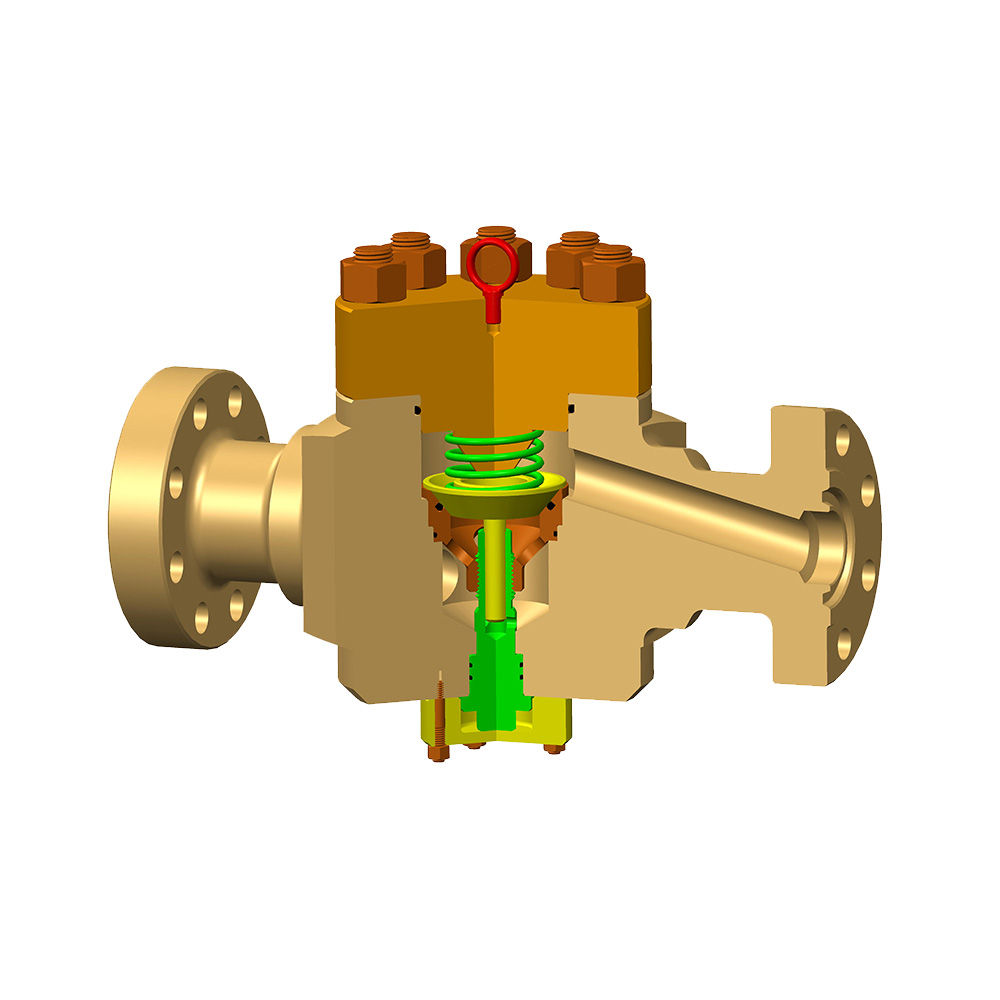

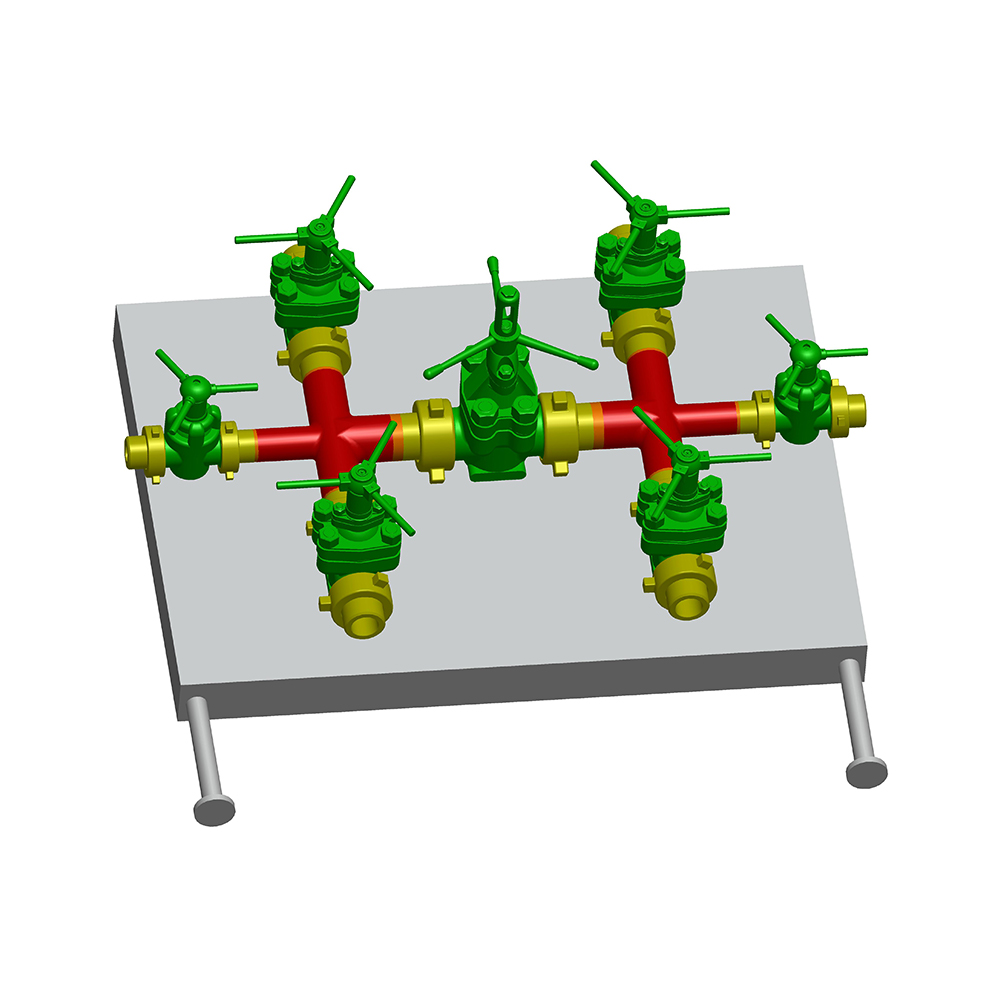

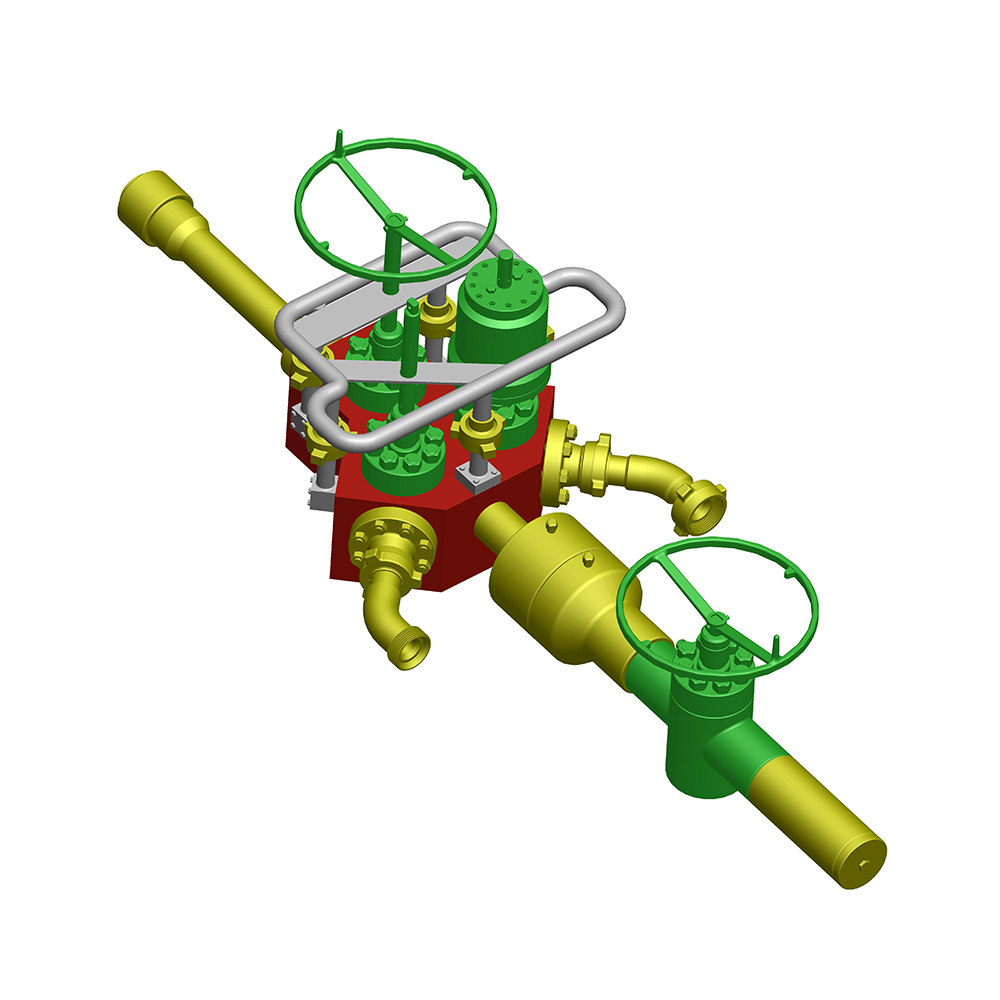

Kolektor Choke and Kill może skutecznie kontrolować ciśnienie wewnątrz odwiertu, a także może kontrolować natężenie przepływu gazu naftowego i mułu lub innego medium powracającego ze odwiertu, gdy ...

Zobacz szczegóły -

Kolektor Choke and Kill może skutecznie kontrolować ciśnienie wewnątrz odwiertu, a także może kontrolować natężenie przepływu gazu naftowego i mułu lub innego medium powracającego ze odwiertu, gdy ...

Zobacz szczegóły -

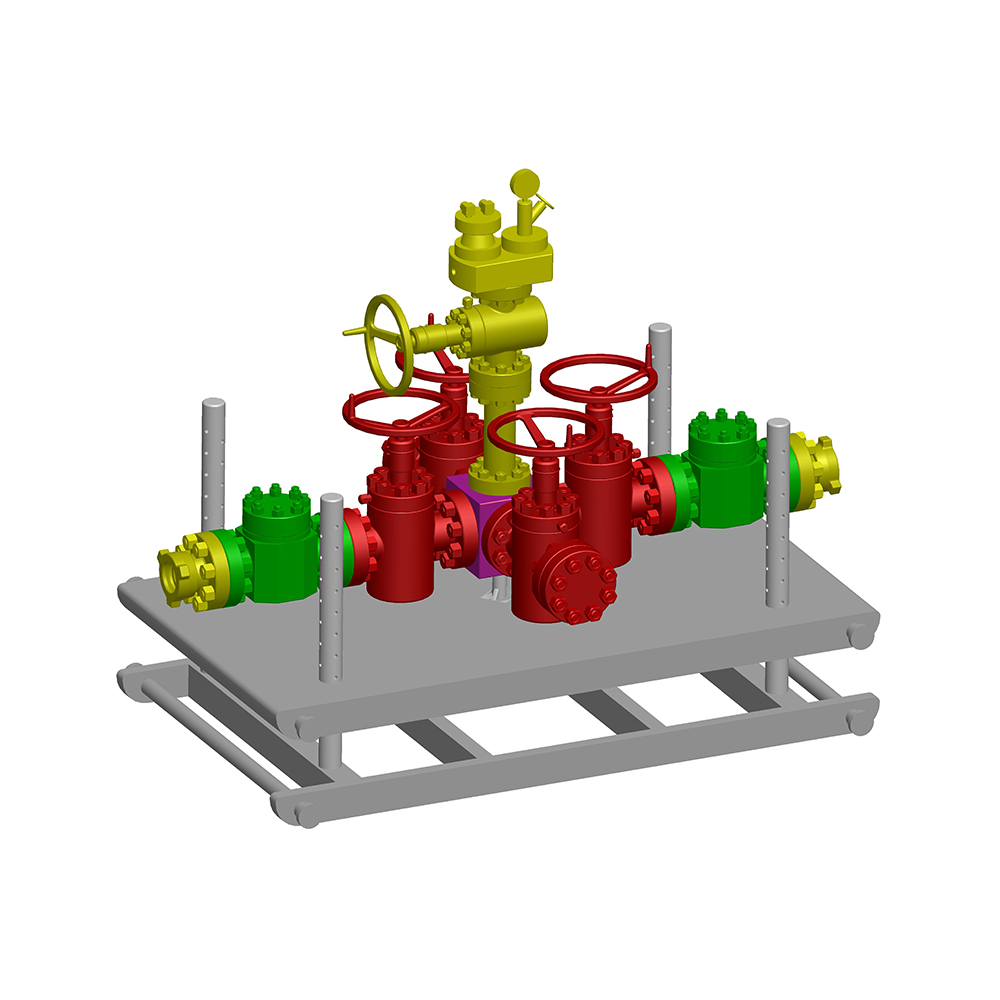

Rozmiary głowicy przepływowej: 1-13/16" ~ 9" Ciśnienie znamionowe: 5000 psi - 15000 psi Maksymalna wytrzymałość na rozciąganie: 435 000 do 1 500 000 funtów przy 0PSI Jednostki górna i doln...

Zobacz szczegóły -

Kolektor Choke and Kill może skutecznie kontrolować ciśnienie wewnątrz odwiertu, a także może kontrolować natężenie przepływu gazu naftowego i mułu lub innego medium powracającego ze odwiertu, gdy ...

Zobacz szczegóły

Skontaktuj się z zespołem pomocy technicznej Zhonglin w przypadku jakichkolwiek zapytań

Tłum:

+86-18066199628/ +86-18805110688

E-mail:

[email protected] /

Add: 88 Ronghua Road Yancheng Nowa strefa rozwoju przemysłowego zaawansowanych technologii Yancheng, Chińska Republika Ludowa Jinagsu