W świecie transportu ropy i gazu o wysokich stawkach integralność rurociągów nie podlega negocjacji. Pojedynczy wyciek może prowadzić do katastrofalnych szkód środowiskowych, przestojów operacyjnych i strat finansowych. Wśród krytycznych komponentów chroniących te systemy, Zawór bramowy S wyróżniający się jako obrońcy pierwszej linii przed wyciekiem. Ich unikalna konstrukcja i inżynieria sprawiają, że są niezbędne do utrzymania bezpiecznej, wydajnej kontroli przepływu. Oto bliższe spojrzenie na to, jak zawory bramy osiągają tę istotną rolę.

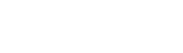

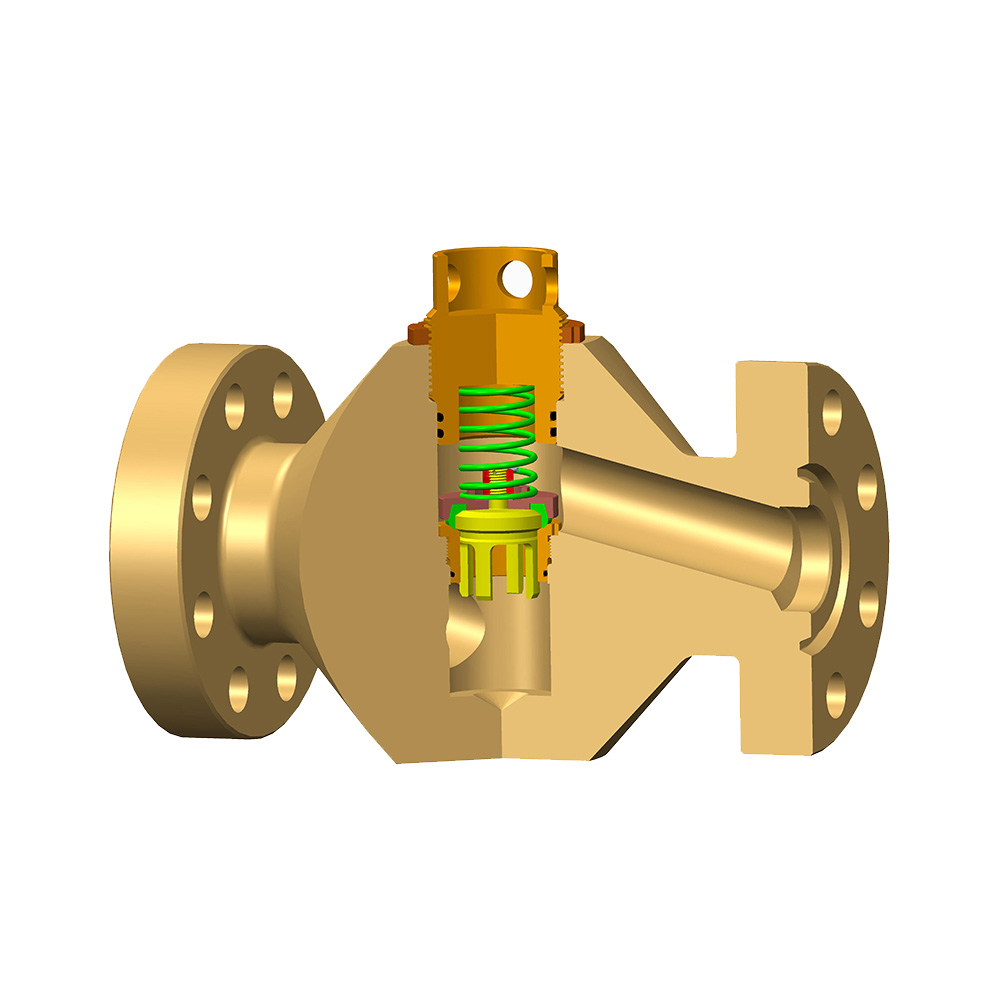

Zawory bramkowe są zaprojektowane z prostym, ale skutecznym mechanizmem: solidny klin lub dysk, który przesuwa się pionowo w celu blokowania lub dopuszczania przepływu płynu. Po całkowitym zamknięciu klin tworzy uszczelkę metal-metal z korpusem zaworu, eliminując luki, w których mogą wystąpić wycieki. Ten projekt wyróżnia się w środowiskach pod wysokim ciśnieniem powszechnym w rurociągach naftowych, w których ciśnienia mogą przekraczać 1000 psi. W przeciwieństwie do zaworów kulowych lub zaworów motyla, które polegają na uszczelach obrotowych, zawory bramkowe zapewniają płaską, niezakłóconą powierzchnię uszczelniającą, zmniejszając podatność na awarie wywołane zużyciem.

Zapobieganie wyciekom zaczyna się od wyboru materiału. Zawory bramkowe w rurociągach olejowych są zwykle konstruowane ze stali węglowej, stali nierdzewnej lub metali stopowych pokrytych obróbką przeciwkorozyjnymi. Materiały te wytrzymują surowe warunki, w tym narażenie na ścierne ropę naftową, siarkowodór i fluktuacje temperatury. Zaawansowane powłoki, takie jak żywica epoksydowa lub galwanizacja, dodatkowo zwiększają trwałość, zapewniając korpus zaworu i klin, pozostają nienaruszone nawet po dziesięcioleciach służby.

Kluczowym wyzwaniem w systemach rurociągowych jest utrzymanie integralności uszczelnienia podczas gwałtownych pod ciśnieniem lub rozszerzeniem cieplnym. Zawory bramkowe dotyczą tego poprzez precyzyjne obróbkę. Klin i siedzenie są zwężane, aby stworzyć „samo-energetyzującą” uszczelkę-gdy wzrasta ciśnienie rurociągu, zmusza klin mocniej do siedzenia, zwiększając uszczelkę, a nie naruszając go. Ta funkcja jest szczególnie krytyczna w rurociągach na duże odległości, w których zmiany ciśnienia są częste i nieprzewidywalne.

Zawory bramkowe mają usprawnioną strukturę wewnętrzną z mniejszą liczbą szczelin w porównaniu z zaworami globalnymi lub zaworami kontrolnymi. Projekt ten minimalizuje obszary, w których resztki lub osady mogą się gromadzić, co w przeciwnym razie mogłyby degradować powierzchnie uszczelniające z czasem. W przypadku rurociągów olejowych przewożących zanieczyszczenia, takie jak piasek lub wosk, zmniejsza to ryzyko wycieków wywołanych cząstkami stałych i rozszerza odstępy konserwacji.

Wysoko wydajne zawory bramkowe często zawierają redundantne systemy uszczelnienia. Na przykład sprężyste uszczelki wykonane z PTFE (teflon) lub elastomery mogą być zainstalowane za pierwotnym metalowym uszczelnieniem. Te wtórne pieczęcie działają jako kopia zapasowa, jeśli pierwotna pieczęć doświadcza niewielkiego zużycia lub jeśli zawór jest częściowo otwarty podczas wyłączeń awaryjnych. Taka redundancja jest kamieniem węgielnym zapobiegania wyciekom w infrastrukturze krytycznej.

Nowoczesne zawory bramkowe są przeznaczone do konserwacji w linii bez demontażu całego rurociągu. Cechy takie jak porty wtrysku tłuszczu pozwalają operatorom okresowe smarowanie łodygi i uszczelnień, zapobiegając wyciekom indukowanym korozją. Ponadto inteligentne zawory bramkowe wyposażone w czujniki mogą przesyłać dane w czasie rzeczywistym na temat integralności uszczelnienia, ciśnienia i temperatury, umożliwiając proaktywne naprawy przed opracowaniem wycieków.

Rozważ porierne platformy wiertnicze, w których korozja słonej i ekstremalne ciśnienia testowe ograniczenia. Występowane są zawory bramkowe podwójnie bloków i kwaśnych (DBB) w celu izolacji sekcji rurociągu. Zamykając dwie bramy w szeregu i krwawiąc między nimi ciśnienie uwięzione, zawory te tworzą barierę awarii przed wyciekami, nawet w środowiskach podmorskich. 3

Menu internetowe

Wyszukiwanie produktów

Język

Wyjdź z menu

aktualności

Kategorie wiadomości

Kategorie produktów

OSTATNIE POSTATY

-

Jakie są konkretne scenariusze zastosowań zaworów na polach naftowych?

2024-06-01 -

Czy zasuwa błotna może zostać szybko zamknięta w przypadku wydmuchu?

2024-06-02 -

Jakie są zastosowania zaworów na polach naftowych?

2024-06-10 -

Witamy w sprzęcie naftowym Zhonglin!

2024-07-08 -

W jakich branżach zasuwa jest szeroko stosowana?

2024-09-14

W jaki sposób zawory bramkowe zapobiegają wyciekom w systemach rurociągów olejowych?

-

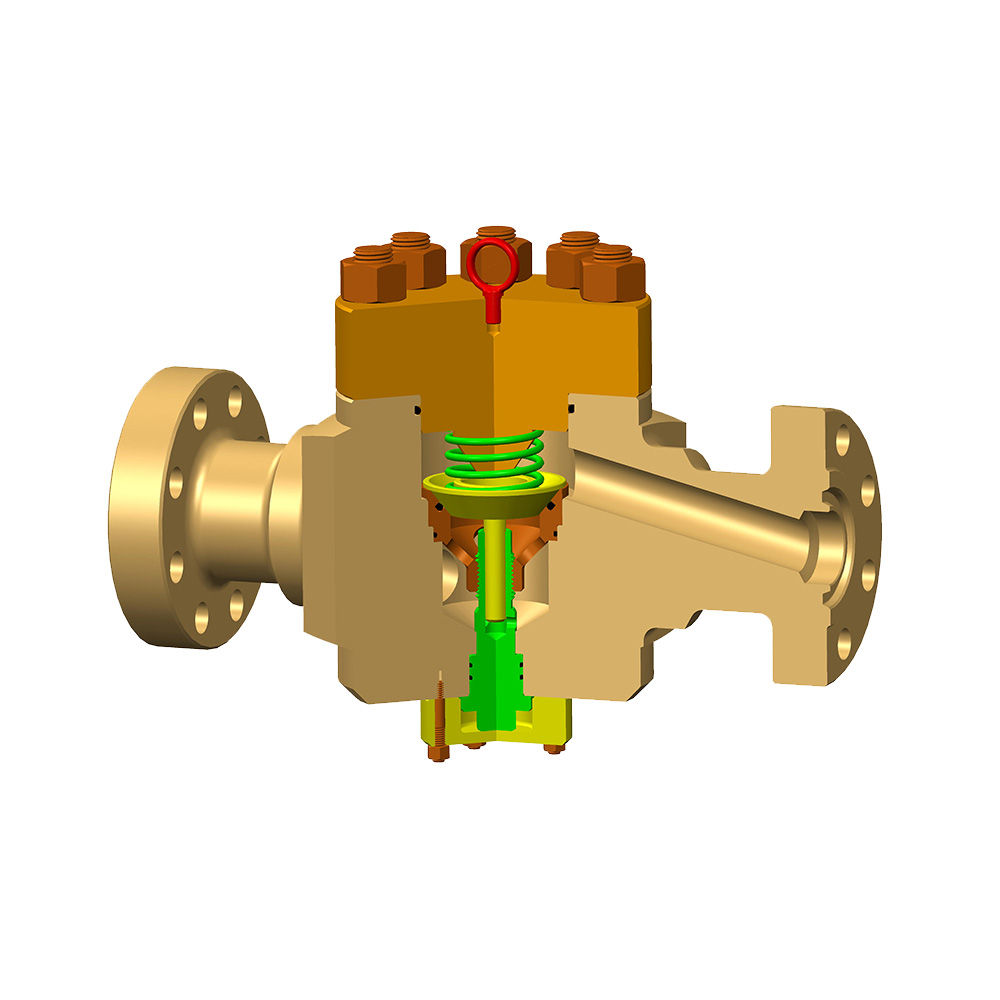

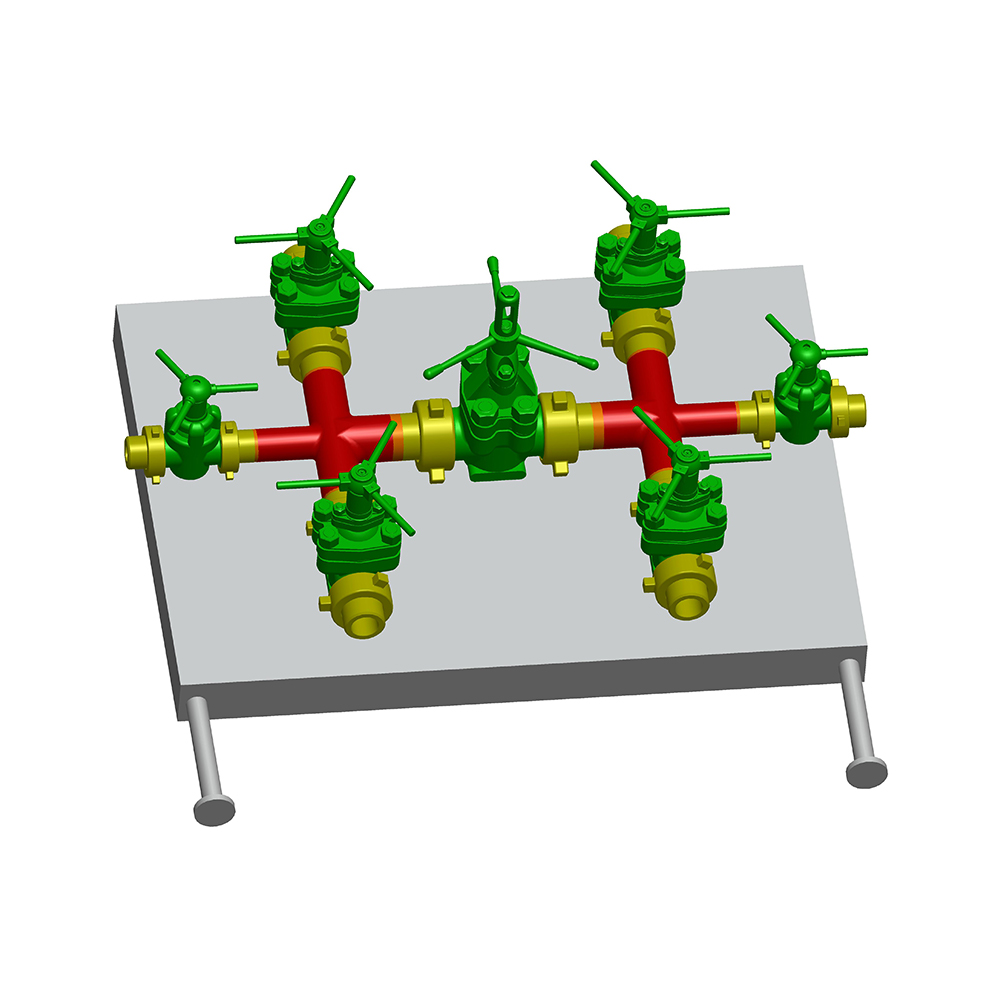

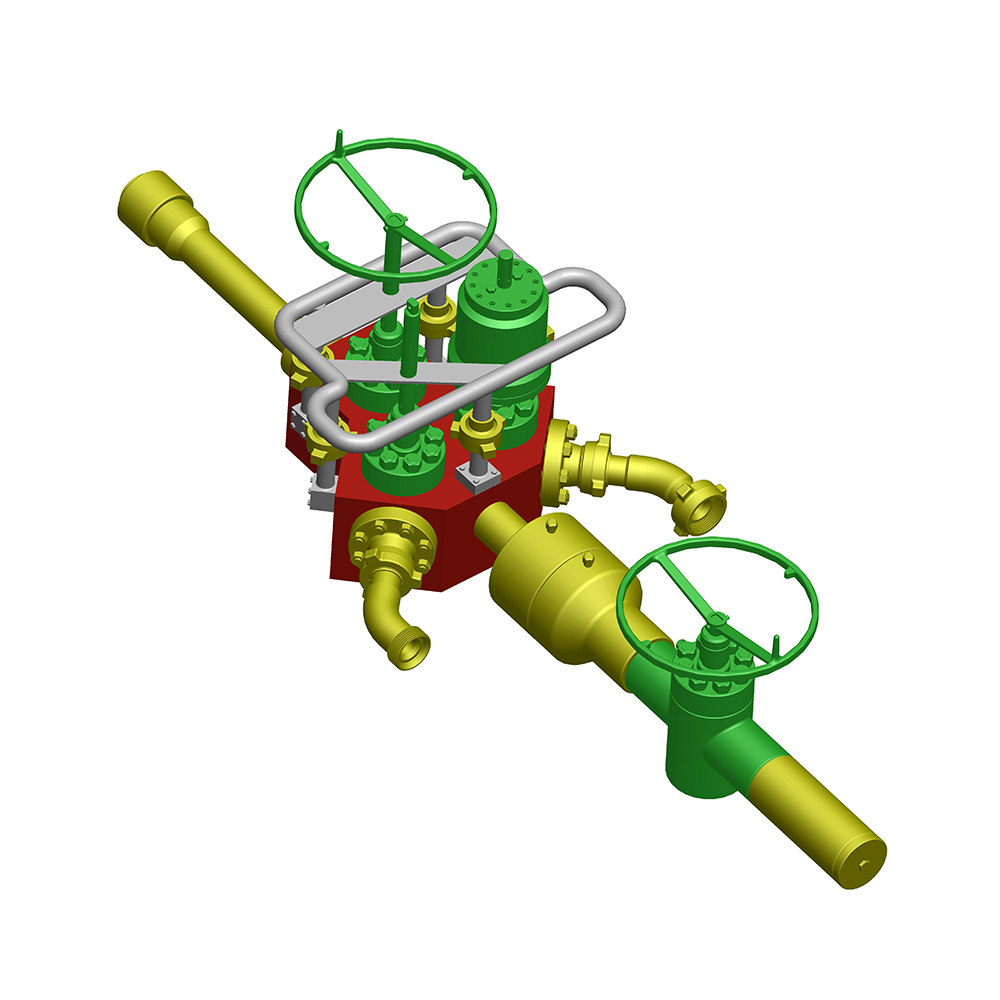

Kolektor Choke and Kill może skutecznie kontrolować ciśnienie wewnątrz odwiertu, a także może kontrolować natężenie przepływu gazu naftowego i mułu lub innego medium powracającego ze odwiertu, gdy ...

Zobacz szczegóły -

Kolektor Choke and Kill może skutecznie kontrolować ciśnienie wewnątrz odwiertu, a także może kontrolować natężenie przepływu gazu naftowego i mułu lub innego medium powracającego ze odwiertu, gdy ...

Zobacz szczegóły -

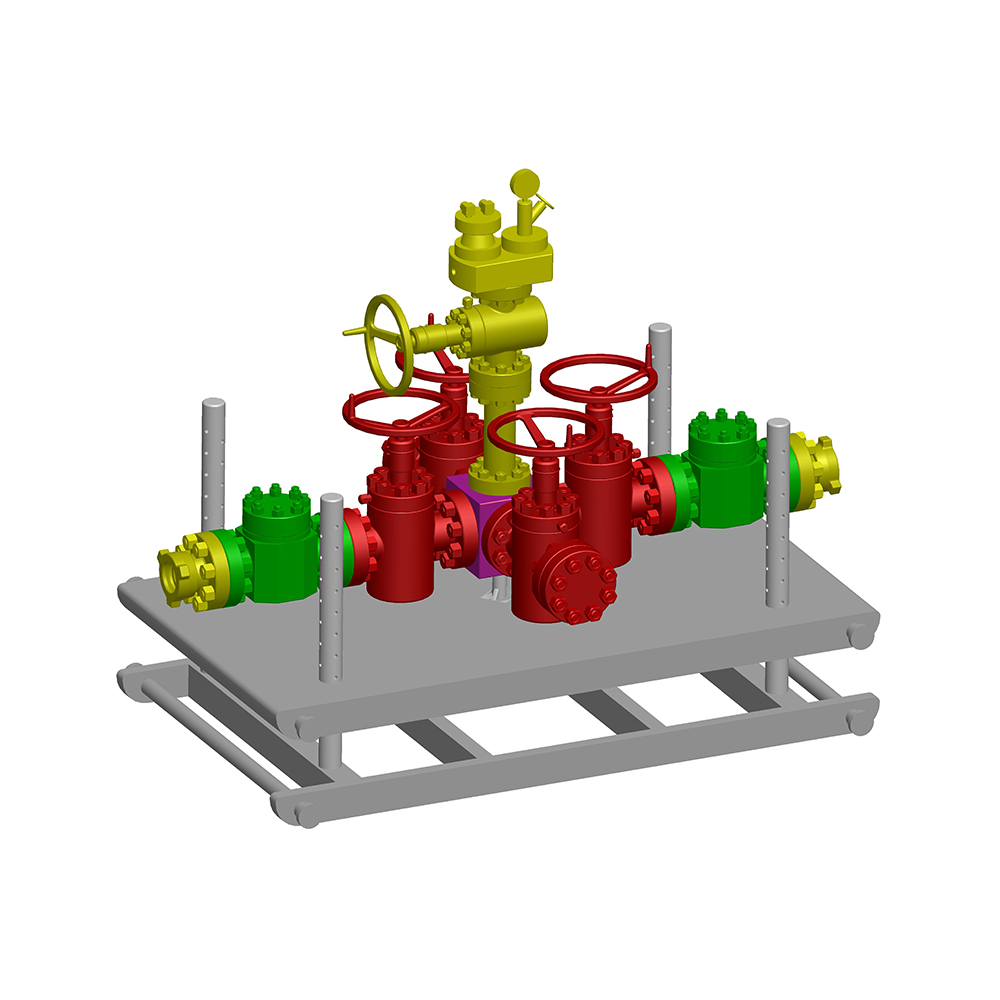

Rozmiary głowicy przepływowej: 1-13/16" ~ 9" Ciśnienie znamionowe: 5000 psi - 15000 psi Maksymalna wytrzymałość na rozciąganie: 435 000 do 1 500 000 funtów przy 0PSI Jednostki górna i doln...

Zobacz szczegóły -

Kolektor Choke and Kill może skutecznie kontrolować ciśnienie wewnątrz odwiertu, a także może kontrolować natężenie przepływu gazu naftowego i mułu lub innego medium powracającego ze odwiertu, gdy ...

Zobacz szczegóły

Skontaktuj się z zespołem pomocy technicznej Zhonglin w przypadku jakichkolwiek zapytań

Tłum:

+86-18066199628/ +86-18805110688

E-mail:

[email protected] /

Add: 88 Ronghua Road Yancheng Nowa strefa rozwoju przemysłowego zaawansowanych technologii Yancheng, Chińska Republika Ludowa Jinagsu