Zawory dławika są istotnymi składnikami w krytycznych procesach przemysłowych, szczególnie w ramach produkcji ropy i gazu, rafinacji i przetwarzaniu chemicznym. Ich pierwotna funkcja - kontrolując prędkości przepływu i presje niższe w znacznych różnicach ciśnienia - wymaga spójnej, przewidywalnej wydajności. Osiągnięcie optymalnej niezawodności i długowieczności zależy na zrozumieniu i zarządzaniu wieloma powiązanymi czynnikami.

1. Wybór projektu i materiałów:

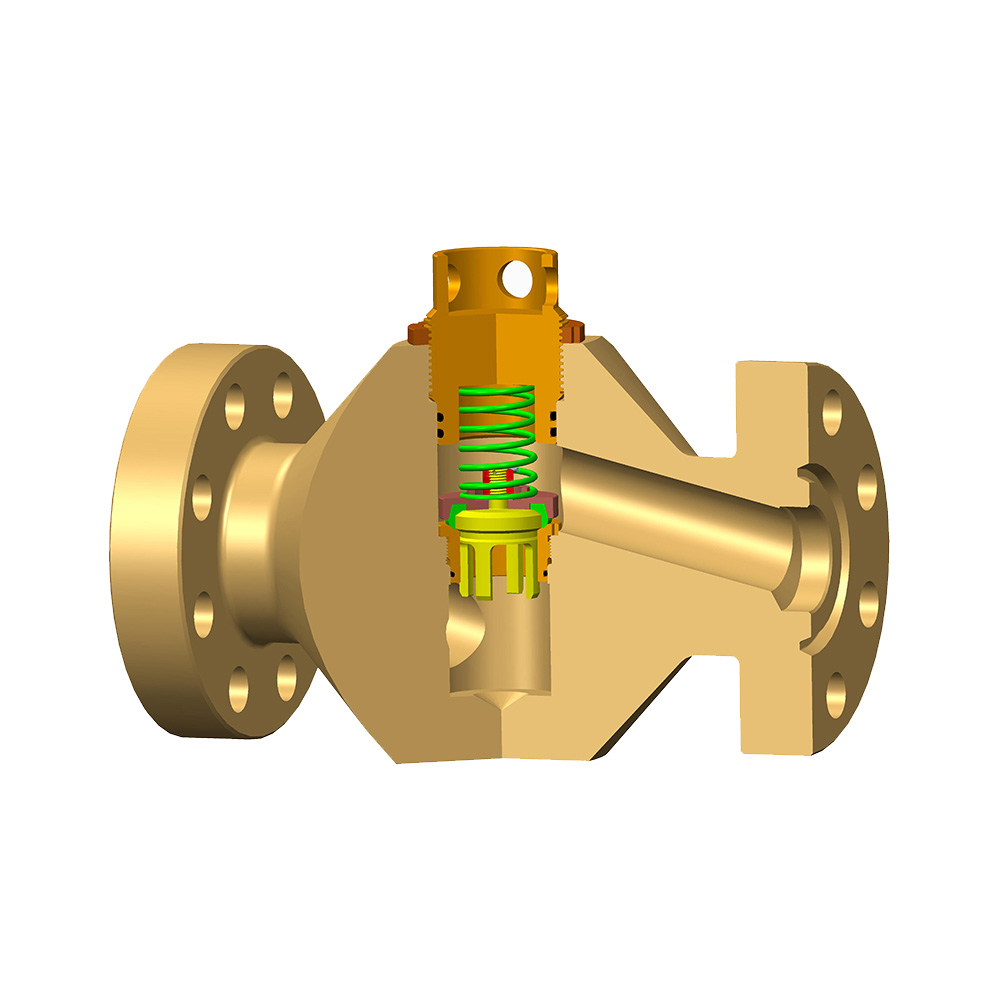

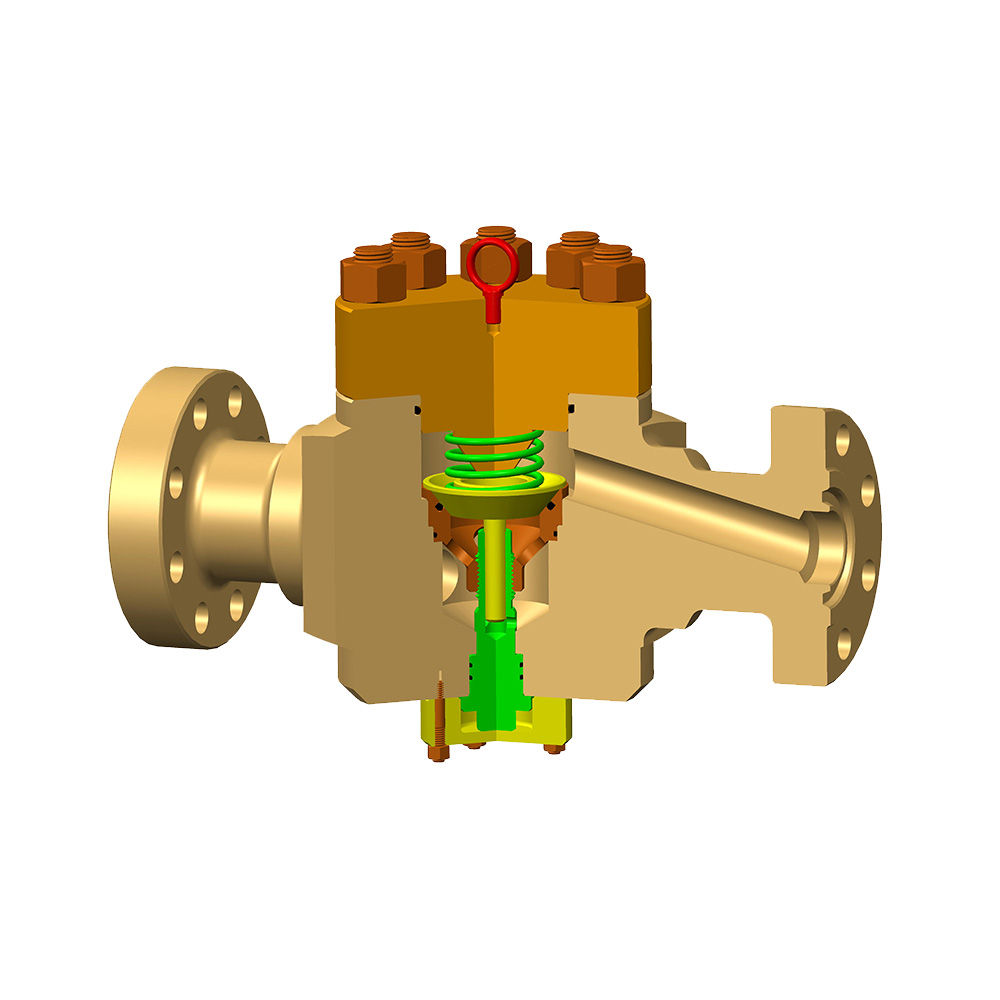

- Projekt i materiały wykończeniowe: Wykończenie (siedzenie, klatka, wtyczka) doświadcza najcięższych warunków. Wybór materiału musi oprzeć się erozji (z piasku, podwładni), korozji (z H2S, CO2, chlorków, kwasów) i uszkodzeń kawitacji. Starone stopy (np. Węglenie wolframowe, steellit), super dupleks stal nierdzewna lub specjalistyczne powłoki są często niezbędne. Wykończ geometria (np. Wielostopniowa, kręta ścieżka) bezpośrednio wpływa na precyzję kontroli przepływu, redukcję szumów i łagodzenie erozji.

- Materiał ciała: Musi wytrzymać ciśnienie systemowe, ekstremalne temperatury i płyny korozyjne. Kompatybilność ze środowiskiem procesu jest najważniejsza.

- Mechanizm uruchamiania: Niezależnie od tego, czy instrukcja, hydrauliczna, pneumatyczna lub elektryczna, siłownik musi niezawodnie ustawić wykończenie przeciwko znaczącym siłom przepływu i zapewnić wystarczający moment obrotowy/ciąg. Czas reakcji i bezpieczne wymagania dotyczące nieudanego wpływu na wybór.

2. Warunki procesu:

- Skład płynu: Charakter płynu (gaz, ciecz, wielofaza, zawartość ciał stałych) drastycznie wpływa na zachowanie. Solidne stałe (piasek, wypowiedź) przyspieszają erozję. Składniki żonorowe (H2S, CO2, O2, chlorki) wymagają określonej metalurgii. Skalowanie lub tworzenie się hydratu może utrudniać ruch.

- Różnica ciśnienia (ΔP): Wielkość spadku ciśnienia na zaworze jest głównym sterownikiem kontroli przepływu. Wysokie ΔP zaostrza erozję, kawitację i wytwarzanie hałasu. Wydajność jest często zdefiniowana w określonych zakresach ΔP.

- Szybkość przepływu i prędkość: Niezwykle wysokie prędkości przepływu nasilają erozję, szczególnie w przypadku obecnych ciał stałych. I odwrotnie, bardzo niskie prędkości przepływu mogą nie do pokonania tarcia siedzącego.

- Temperatura: Wpływa na wytrzymałość materiału, szybkości korozji, potencjał skalowania/odkładania parafiny i integralność uszczelnienia.

- Efekt zadławienia: Osiągnięcie przepływu krytycznego (gdzie zmiany ciśnienia w dół nie wpływają na przepływ w górę) wymaga określonych warunków ΔP w stosunku do ciśnienia w górę dla gazów. Wykończenie zaworów wpływa na to przejście.

3. Praktyki operacyjne:

- Pozycjonowanie: Kluczowe jest prowadzenie zaworu w jego optymalnym zakresie kontrolnym. Częste okresy rowerowe lub przedłużone w pobliżu pozycji całkowicie otwarte/zamknięte mogą przyspieszyć zużycie i zmniejszyć stabilność kontroli.

- Zarządzanie piaskiem: Wdrożenie skutecznej kontroli piasku w górę (paczki żwiru, ekrany) lub wykończenie odporne na erozję znacznie zmniejsza najczęstszą przyczynę przedwczesnej awarii.

- Kontrola korozji: Właściwe programy hamowania chemicznego (np. Inhibitory korozji, zmiatające tlenie, biocidy) są niezbędne, gdy występują elementy korozyjne.

- Unikanie kawitacji: Minimalizowanie warunków, w których zlokalizowane zapadnięcie się pęcherzyków pary powoduje uszkodzenie powierzchni wymaga wykończenia zaprojektowanego do stopniowej redukcji ciśnienia.

- Dokładność instrumentacji: Niezawodne pomiary ciśnienia i przepływu w górę i w dół są niezbędne do precyzyjnej kontroli i monitorowania odchyleń wydajności.

4. Instalacja i uruchomienie:

- Wyrównanie rur: Niewłaściwe wyrównanie podkreśla korpus zaworu i siłownik, co prowadzi do przedwczesnego zużycia lub wycieków.

- Rurociągi w górę/w dół: Odpowiednia prosta długości biegów w górę (zwykle 5-10 średnic rury) zapewniają stabilny, nieturbulentny przepływ wchodzący do zaworu w celu dokładnej kontroli.

- Procedury uruchamiania: Właściwe płukanie linii przed uruchomieniem usuwa żużel, zanieczyszczenia i zanieczyszczenia, które mogą uszkodzić wykończenie lub podłącz małe otwory. Stopniowe kontroli ciśnienia i rowerowe są ostrożne.

- Kalibrowanie: Zapewnienie dokładnego skalibrowania pozycji i sygnałów kontrolnych ma fundamentalne znaczenie dla prawidłowego pozycjonowania wykończenia.

5. Konserwacja i monitorowanie:

- Konserwacja predykcyjna: Wykorzystanie technik, takich jak analiza wibracji, monitorowanie akustyczne (w celu przecieku/kawitacji) oraz trendowanie wydajności (przepływ monitorowania vs. pozycja lub wymagane ciśnienie siłownika vs. czas) mogą wykryć degradację na wczesnym etapie przed awarią katastrofalną.

- Konserwacja zapobiegawcza: Zaplanowane kontrole, wymiany uszczelnień i proaktywne remont/wymiana wykończenia w oparciu o godziny pracy lub monitorowane stan mają kluczowe znaczenie dla operacji o wysokiej niezawodności.

- Diagnostyka: Dokładna analiza awarii usuniętych komponentów jest nieoceniony dla zrozumienia pierwotnych przyczyn (np. Specyficzny wzór erozji wskazujący na anomalię przepływu, rodzaj korozji) i poprawę przyszłego wyboru materiału lub procedur operacyjnych.

- Strategia części zamiennych: Utrzymanie krytycznych części zamiennych (uszczelki, określone elementy wykończenia) minimalizuje przestoje.

Optymalizacja wydajności zaworu dławika nie polega na jednej srebrnej kuli; To podejście systemowe. Zaczyna się od rygorystycznego projektu i wyboru materiału dostosowanego do konkretnych, często surowych warunków procesowych. Równie ważne są staranne praktyki operacyjne, precyzyjna instalacja i solidna strategia konserwacji oparta na monitorowaniu i proaktywnej interwencji. Zrozumienie, w jaki sposób te czynniki - od ścierania płynności i wielkości spadku ciśnienia po protokoły projektowania i konserwacji - wzajemne i wpływające na zużycie, stabilność kontroli oraz ostatecznego życia inżynierów upoważnia inżynierów, aby zmaksymalizować niezawodność, bezpieczeństwo i wydajność operacyjną. Zaniedbanie jednego aspektu może zagrozić integralności całego systemu i doprowadzić do kosztownych przestojów lub zagrożeń dla bezpieczeństwa.