W sprzęcie wiertniczym, Zawór sprzętu wiertniczego odgrywa kluczową rolę. Kontroluje przepływ płynów oraz zapewnia bezpieczeństwo i efektywność procesu wiercenia. Jednakże różne warunki środowiskowe stwarzają wyzwania dla możliwości dostosowania zaworów urządzeń wiertniczych.

Po pierwsze, należy wziąć pod uwagę środowisko o wysokiej temperaturze. W przypadku niektórych głębokich odwiertów lub odwiertów geotermalnych temperatura może sięgać nawet kilkuset stopni Celsjusza. W środowisku o tak wysokiej temperaturze materiał zaworu musi mieć dobrą odporność na ciepło. Na przykład stosuje się specjalną stal stopową lub materiały stopowe wysokotemperaturowe, aby wytrzymać wysokie temperatury bez utraty wytrzymałości i szczelności. Jednocześnie na uszczelki zaworu należy również wybrać materiały odporne na wysokie temperatury, takie jak grafit, ceramika itp., aby zapewnić brak wycieków w wysokich temperaturach.

Po drugie, wyzwaniem jest także środowisko o niskiej temperaturze. W regionach polarnych lub podczas wierceń głębinowych temperatura może spaść nawet do kilkudziesięciu stopni Celsjusza poniżej zera. W środowisku o tak niskiej temperaturze materiał zaworu musi charakteryzować się dobrą wytrzymałością w niskich temperaturach, aby uniknąć kruchego pękania pod wpływem niskiej temperatury. Niektóre specjalne materiały ze stali niskotemperaturowej lub stopów aluminium mogą spełnić to wymaganie. Ponadto mechanizm operacyjny zaworu musi również uwzględniać wpływ środowiska o niskiej temperaturze, aby zapewnić jego normalną pracę w niskich temperaturach.

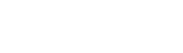

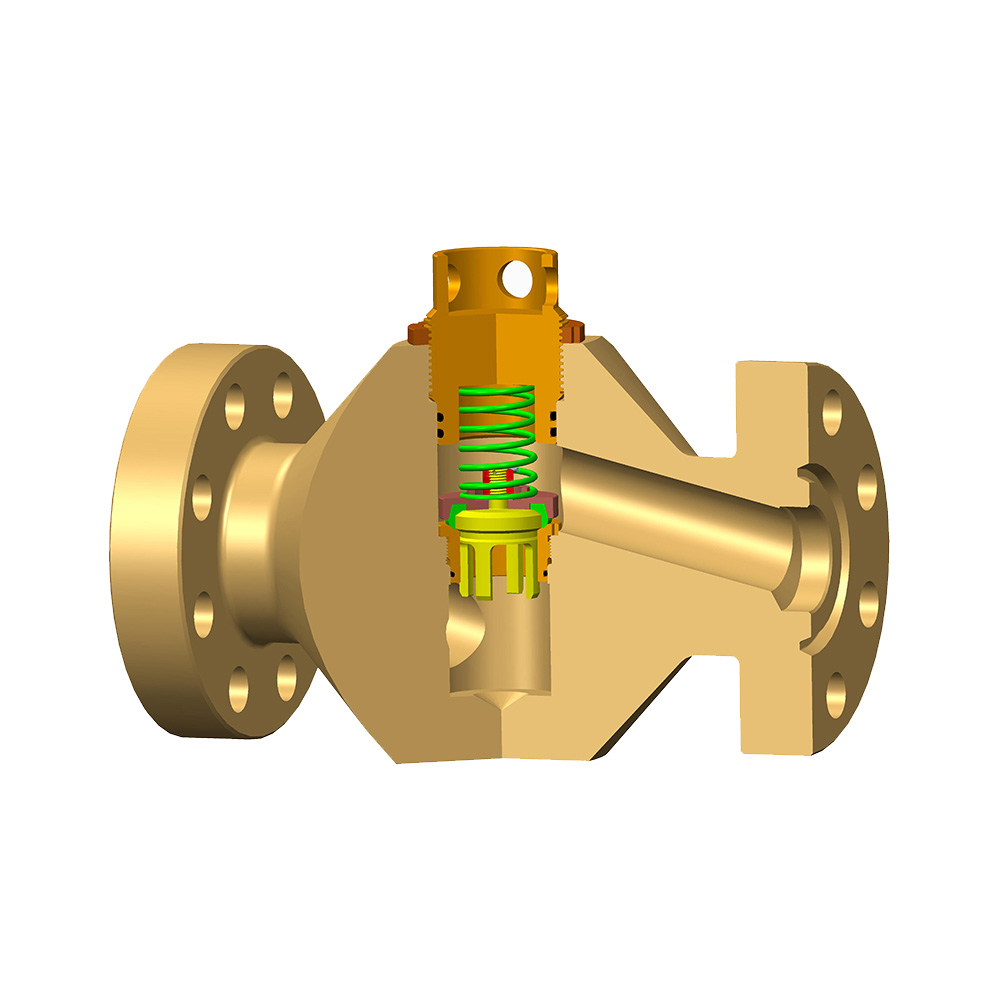

Środowisko wysokiego ciśnienia to kolejne wyzwanie, przed którym często stają zawory urządzeń wiertniczych. Podczas wiercenia głębokich studni ciśnienie może sięgać nawet tysięcy, a nawet dziesiątek tysięcy funtów na cal kwadratowy. W środowisku o tak wysokim ciśnieniu konstrukcja zaworu musi być wystarczająco mocna, aby wytrzymać ogromne ciśnienie bez deformacji i pęknięć. Jednocześnie skuteczność uszczelnienia zaworu musi być również bardzo dobra, aby zapobiec wyciekowi płynu pod wysokim ciśnieniem. Zastosowanie materiałów o wysokiej wytrzymałości i zaawansowanych technologii uszczelniania, takich jak uszczelki metalowe, uszczelki wysokociśnieniowe itp., może poprawić możliwości adaptacji zaworów w środowiskach o wysokim ciśnieniu.

Środowisko korozyjne jest również czynnikiem, który należy wziąć pod uwagę. W niektórych formacjach zawierających substancje kwaśne, zasadowe lub solne, płuczki wiertnicze mogą wykazywać silne działanie korozyjne. W takim środowisku materiał zaworu musi wykazywać dobrą odporność na korozję. Na przykład zastosowanie stali nierdzewnej, stopu tytanu lub materiałów stopowych odpornych na korozję może zapobiec korozji i wydłużyć żywotność zaworu. Jednocześnie obróbka powierzchni zaworu może również poprawić jego odporność na korozję, na przykład chromowanie, niklowanie itp.

Ponadto różne płyny wiertnicze będą również wpływać na zdolność adaptacji zaworu. Na przykład płuczki wiertnicze na bazie wody, płuczki na bazie ropy naftowej i płuczki wiertnicze na bazie gazu mają różne właściwości fizyczne i chemiczne, a także wymagania dotyczące materiałów zaworów i właściwości uszczelniających. Przy doborze zaworów należy dobrać odpowiednie materiały zaworów i uszczelek do konkretnego rodzaju płuczki wiertniczej.

Możliwość dostosowania zaworu sprzętu wiertniczego w różnych środowiskach zależy od wielu czynników, w tym temperatury, ciśnienia, korozyjności i rodzaju płynu wiertniczego. Aby zapewnić bezpieczną i efektywną pracę urządzeń wiertniczych, należy dobrać zawory odpowiednie do konkretnych warunków środowiskowych oraz dokonać prawidłowego montażu i konserwacji. Dzięki zastosowaniu odpowiednich materiałów, zaawansowanej technologii uszczelniania i rozsądnej konstrukcji zawory urządzeń wiertniczych mogą odgrywać dobrą rolę w różnych trudnych warunkach, zapewniając silne wsparcie dla rozwoju przemysłu wiertniczego.

Menu internetowe

Wyszukiwanie produktów

Język

Wyjdź z menu

aktualności

Kategorie wiadomości

Kategorie produktów

OSTATNIE POSTATY

-

Jakie są konkretne scenariusze zastosowań zaworów na polach naftowych?

2024-06-01 -

Czy zasuwa błotna może zostać szybko zamknięta w przypadku wydmuchu?

2024-06-02 -

Jakie są zastosowania zaworów na polach naftowych?

2024-06-10 -

Witamy w sprzęcie naftowym Zhonglin!

2024-07-08 -

W jakich branżach zasuwa jest szeroko stosowana?

2024-09-14

Jaka jest zdolność adaptacji zaworu sprzętu wiertniczego w różnych środowiskach?

-

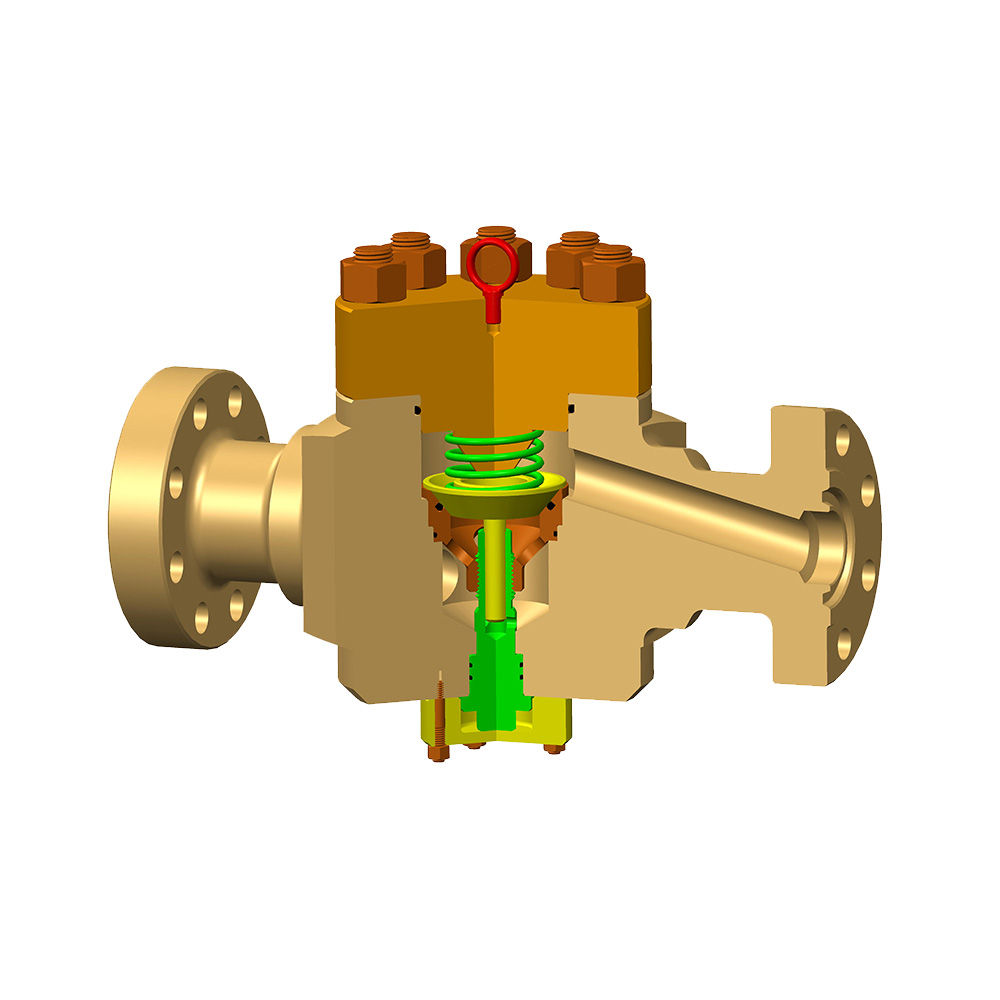

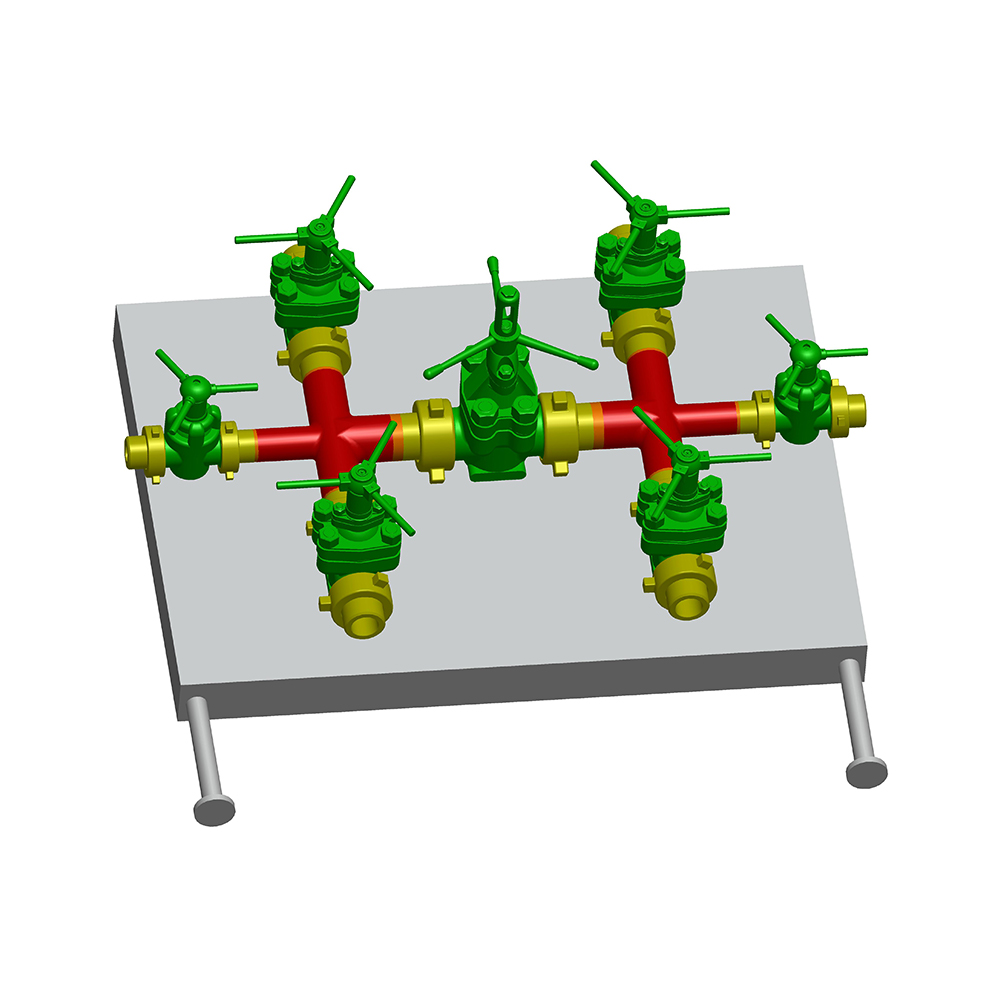

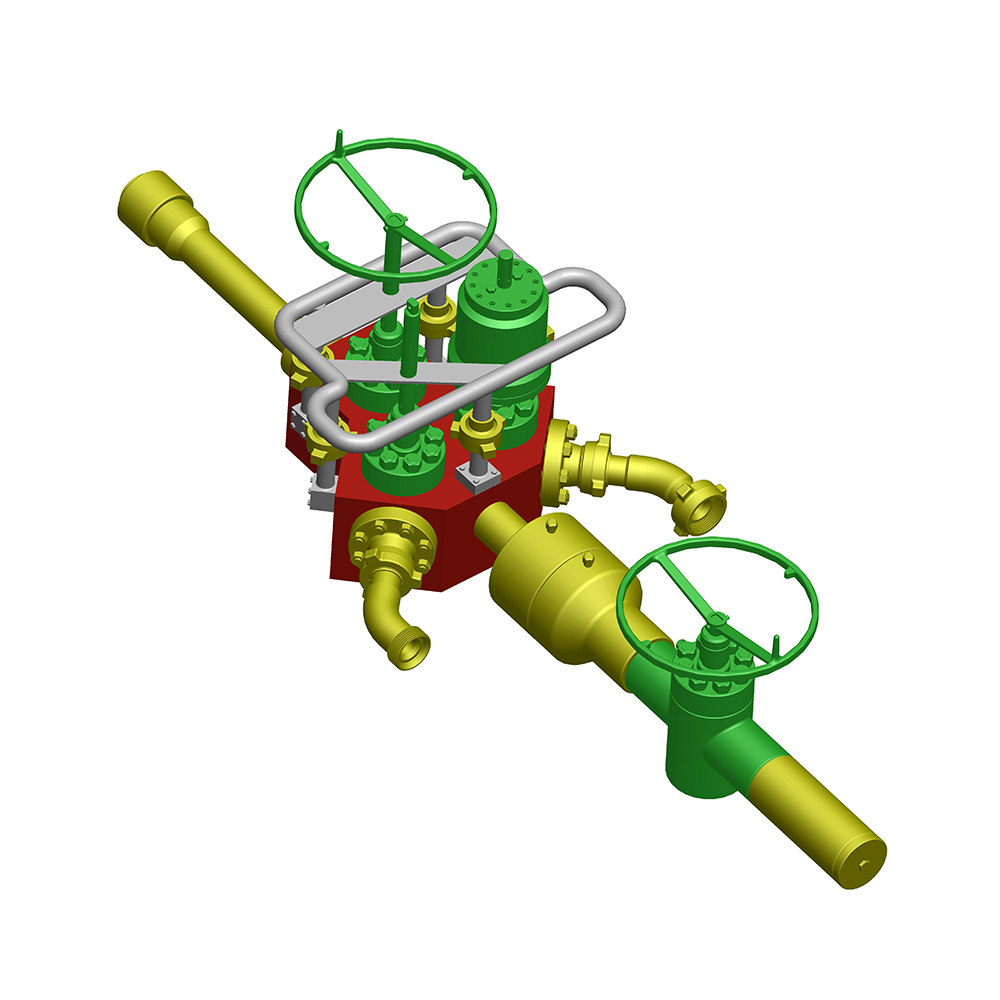

Kolektor Choke and Kill może skutecznie kontrolować ciśnienie wewnątrz odwiertu, a także może kontrolować natężenie przepływu gazu naftowego i mułu lub innego medium powracającego ze odwiertu, gdy ...

Zobacz szczegóły -

Kolektor Choke and Kill może skutecznie kontrolować ciśnienie wewnątrz odwiertu, a także może kontrolować natężenie przepływu gazu naftowego i mułu lub innego medium powracającego ze odwiertu, gdy ...

Zobacz szczegóły -

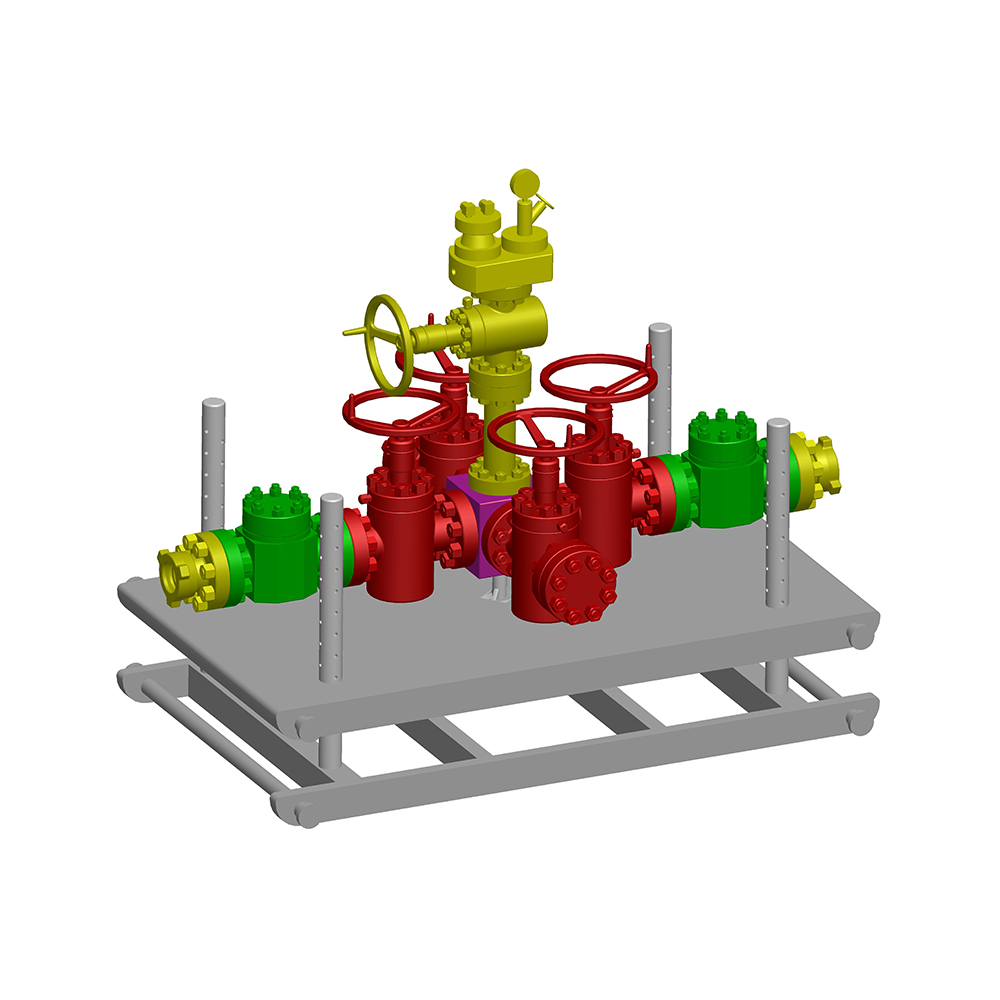

Rozmiary głowicy przepływowej: 1-13/16" ~ 9" Ciśnienie znamionowe: 5000 psi - 15000 psi Maksymalna wytrzymałość na rozciąganie: 435 000 do 1 500 000 funtów przy 0PSI Jednostki górna i doln...

Zobacz szczegóły -

Kolektor Choke and Kill może skutecznie kontrolować ciśnienie wewnątrz odwiertu, a także może kontrolować natężenie przepływu gazu naftowego i mułu lub innego medium powracającego ze odwiertu, gdy ...

Zobacz szczegóły

Skontaktuj się z zespołem pomocy technicznej Zhonglin w przypadku jakichkolwiek zapytań

Tłum:

+86-18066199628/ +86-18805110688

E-mail:

[email protected] /

Add: 88 Ronghua Road Yancheng Nowa strefa rozwoju przemysłowego zaawansowanych technologii Yancheng, Chińska Republika Ludowa Jinagsu