W skomplikowanym świecie operacji wiertniczych wybór odpowiedniego zaworu do sprzętu wiertniczego to kluczowa decyzja, która może znacząco wpłynąć na wydajność, bezpieczeństwo i ogólną wydajność. Wybór nie jest uniwersalny; różni się znacznie w zależności od konkretnego środowiska, w którym odbywa się wiercenie. Niezależnie od tego, czy działasz na suchych pustyniach, w zimnych regionach arktycznych, na głębokich wodach przybrzeżnych, czy też w gęstych obszarach miejskich, zrozumienie niuansów każdego środowiska jest kluczem do dokonania świadomego wyboru.

Przy wyborze zawór sprzętu wiertniczego s, zacznij od zbadania warunków środowiskowych. Ekstremalne temperatury mogą być szczególnie trudne. W palącym środowisku pustynnym zawory muszą wytrzymywać wysokie temperatury bez pogarszania integralności uszczelnienia i wytrzymałości materiału. I odwrotnie, w zimnym klimacie zawory muszą zapobiegać zamarzaniu i utrzymywać elastyczność w temperaturach poniżej zera.

Wilgotność i wilgoć to kolejne istotne kwestie, szczególnie w przypadku wierceń na morzu. Korozja słona może szybko spowodować degradację materiałów zaworów, co powoduje konieczność stosowania stopów i powłok odpornych na korozję. Ponadto wartości ciśnienia i kompatybilność płynów muszą być dostosowane do konkretnych płynów wiertniczych i głębokości.

Zawory kulowe, zasuwy, zawory kulowe i zawory zwrotne należą do najczęściej stosowanych typów urządzeń wiertniczych. Każdy z nich służy innemu celowi i wyróżnia się w określonych środowiskach:

Zawory kulowe: Często preferowane ze względu na możliwość szybkiego włączania i wyłączania oraz trwałość. Są idealne w środowiskach, w których wymagane jest częste uruchamianie zaworów.

Zawory odcinające: Nadają się do zastosowań z pełnym przepływem, gdzie dławienie nie jest konieczne, doskonale sprawdzają się przy wysokich ciśnieniach i wysokich temperaturach.

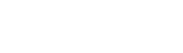

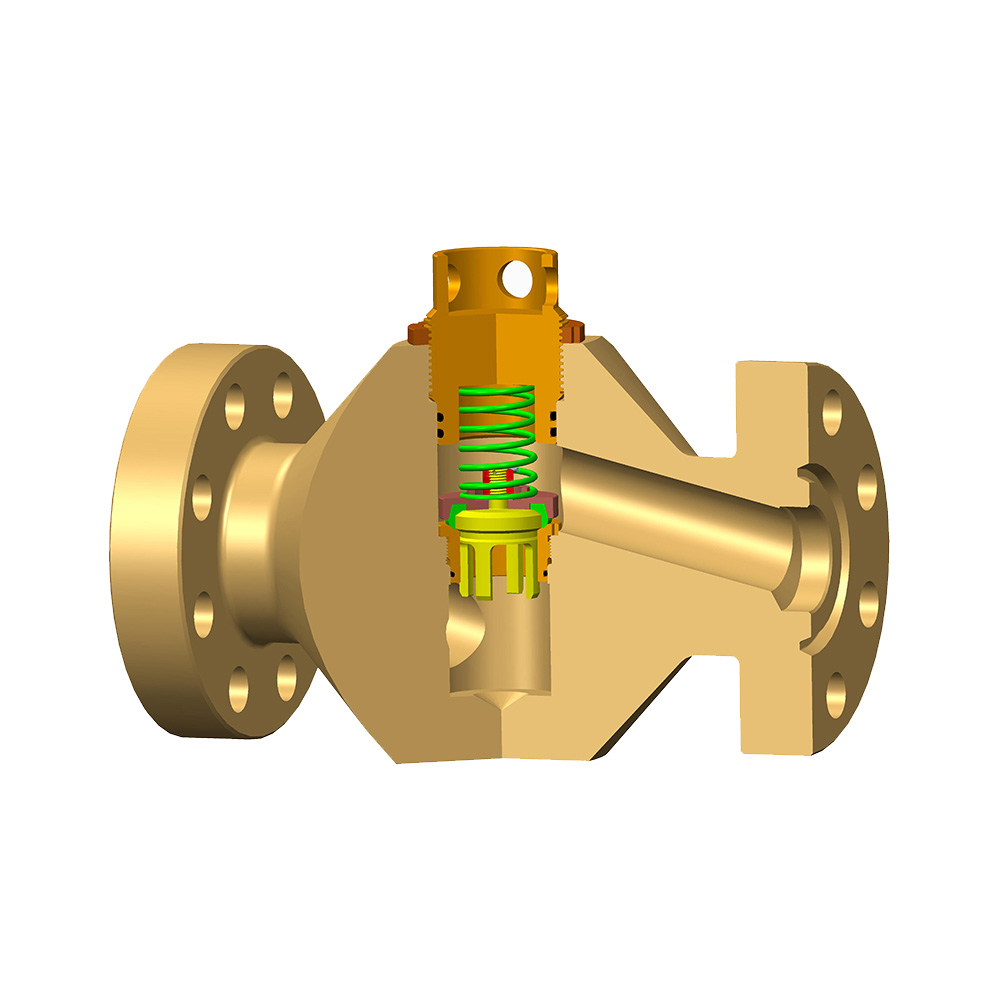

Zawory kulowe: znane z precyzyjnego sterowania dławieniem, zawory kulowe są nieocenione w regulacji przepływu płynu w środowiskach, w których ciśnienie i temperatura wymagają precyzyjnego dostrojenia.

Zawory zwrotne: niezbędne do zapobiegania przepływowi zwrotnemu, mają kluczowe znaczenie dla utrzymania integralności systemu, szczególnie w systemach pompujących narażonych na wahania ciśnienia.

Względy materialne

Wybór materiału to kolejny kluczowy aspekt. Stal nierdzewna, stal węglowa, stal stopowa i materiały egzotyczne, takie jak tytan i Inconel, oferują wyjątkowe korzyści. Na przykład stal nierdzewna zapewnia doskonałą odporność na korozję, dzięki czemu idealnie nadaje się do zastosowań na morzu i w wilgotnych środowiskach. Stal węglowa, choć tańsza, wymaga powłok ochronnych w warunkach korozyjnych.

Nie ma dwóch takich samych miejsc wierceń, dlatego niestandardowe rozwiązania w zakresie zaworów mogą być niezbędne. Współpraca z producentem zaworów oferującym projekty na zamówienie dostosowane do konkretnych wyzwań środowiskowych zapewnia optymalną wydajność i niezawodność. Personalizacja może obejmować specjalne powłoki, ulepszone mechanizmy uszczelniające i materiały zaprojektowane tak, aby wytrzymać ekstremalne warunki.

Menu internetowe

Wyszukiwanie produktów

Język

Wyjdź z menu

aktualności

Kategorie wiadomości

Kategorie produktów

OSTATNIE POSTATY

-

Jakie są konkretne scenariusze zastosowań zaworów na polach naftowych?

2024-06-01 -

Czy zasuwa błotna może zostać szybko zamknięta w przypadku wydmuchu?

2024-06-02 -

Jakie są zastosowania zaworów na polach naftowych?

2024-06-10 -

Witamy w sprzęcie naftowym Zhonglin!

2024-07-08 -

W jakich branżach zasuwa jest szeroko stosowana?

2024-09-14

Jak wybrać odpowiedni zawór sprzętu wiertniczego dla różnych środowisk?

-

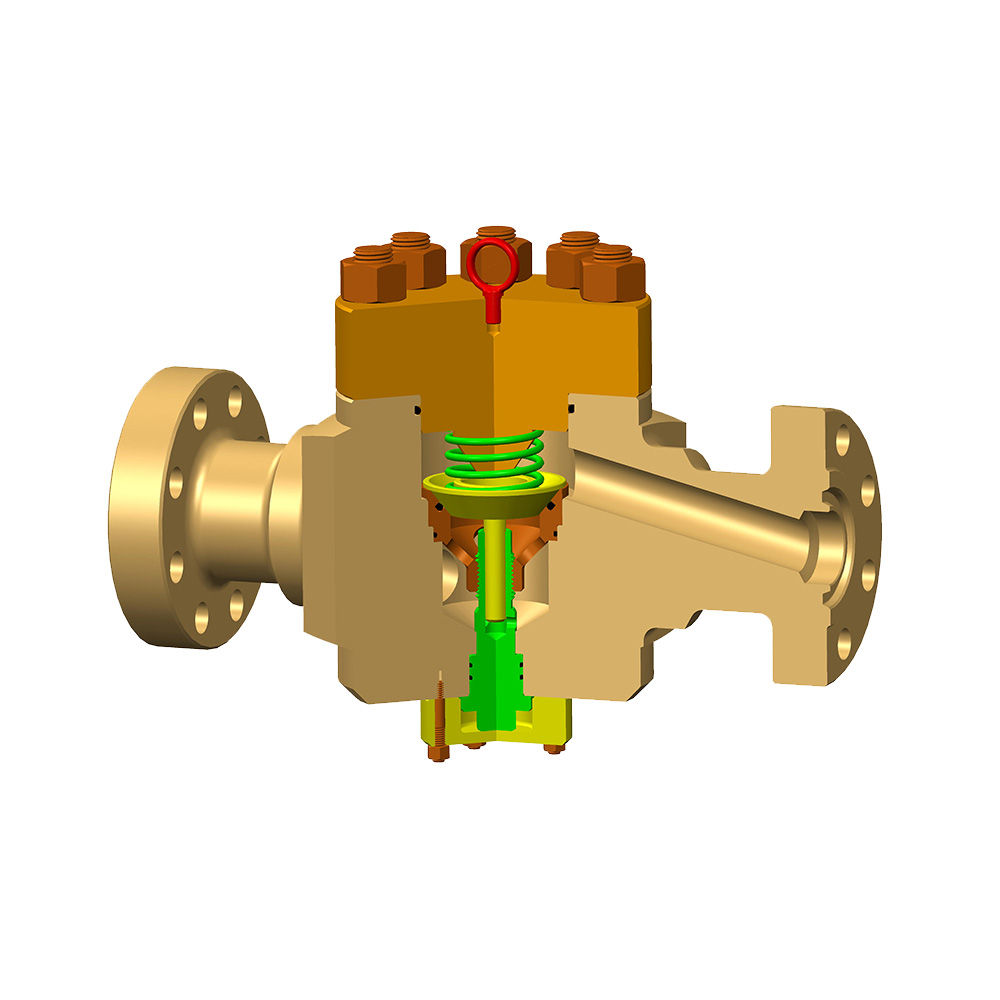

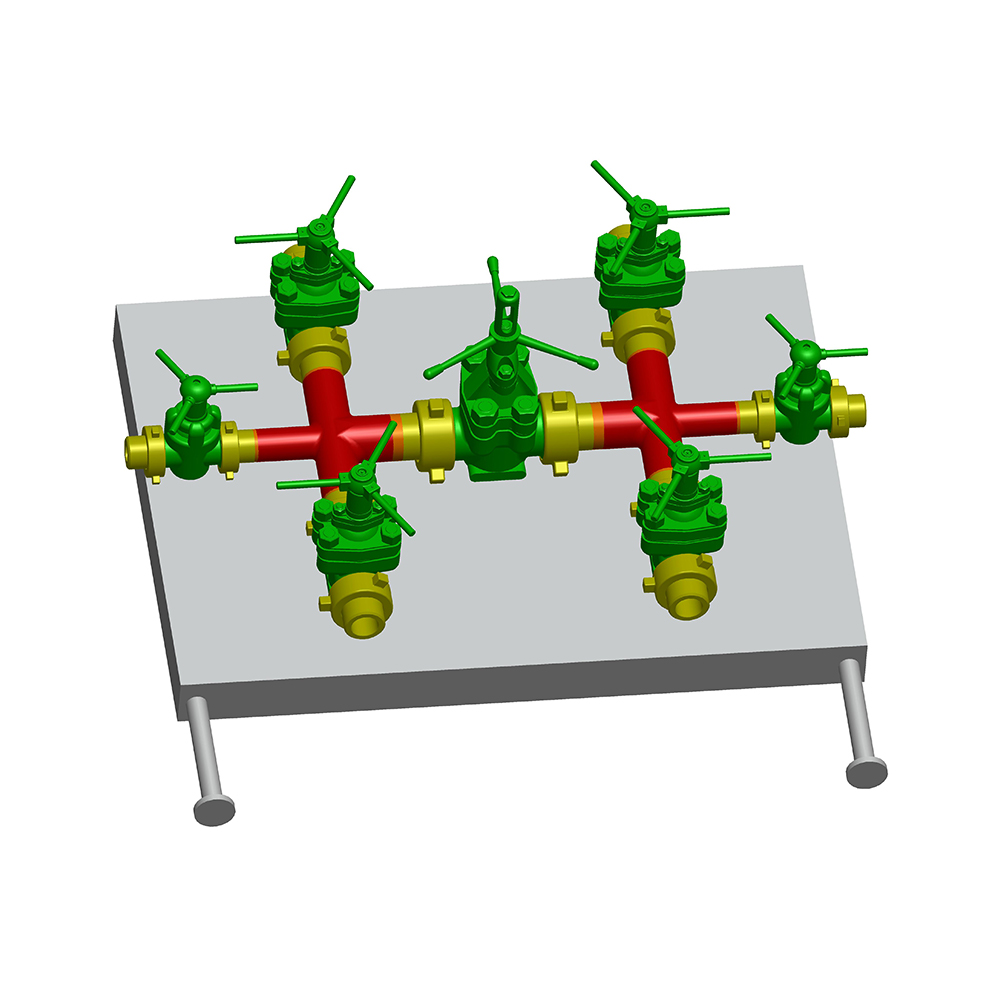

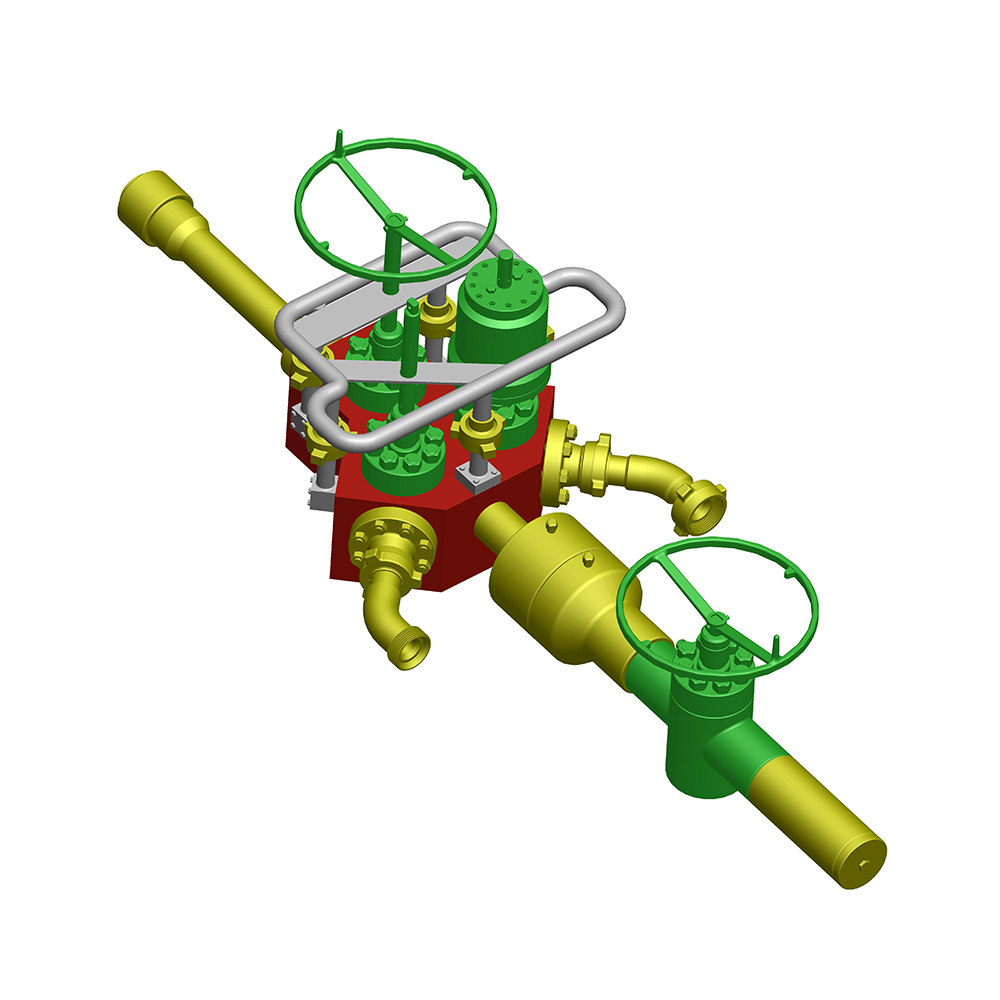

Kolektor Choke and Kill może skutecznie kontrolować ciśnienie wewnątrz odwiertu, a także może kontrolować natężenie przepływu gazu naftowego i mułu lub innego medium powracającego ze odwiertu, gdy ...

Zobacz szczegóły -

Kolektor Choke and Kill może skutecznie kontrolować ciśnienie wewnątrz odwiertu, a także może kontrolować natężenie przepływu gazu naftowego i mułu lub innego medium powracającego ze odwiertu, gdy ...

Zobacz szczegóły -

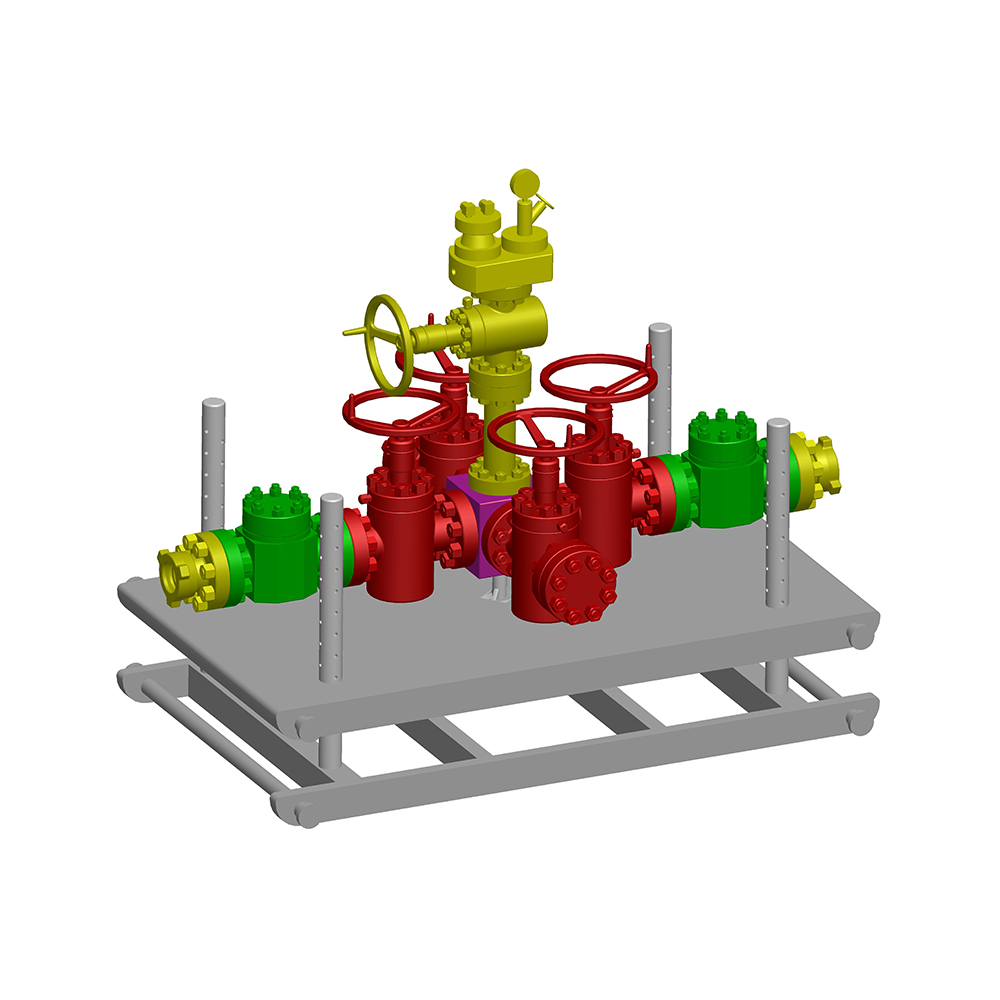

Rozmiary głowicy przepływowej: 1-13/16" ~ 9" Ciśnienie znamionowe: 5000 psi - 15000 psi Maksymalna wytrzymałość na rozciąganie: 435 000 do 1 500 000 funtów przy 0PSI Jednostki górna i doln...

Zobacz szczegóły -

Kolektor Choke and Kill może skutecznie kontrolować ciśnienie wewnątrz odwiertu, a także może kontrolować natężenie przepływu gazu naftowego i mułu lub innego medium powracającego ze odwiertu, gdy ...

Zobacz szczegóły

Skontaktuj się z zespołem pomocy technicznej Zhonglin w przypadku jakichkolwiek zapytań

Tłum:

+86-18066199628/ +86-18805110688

E-mail:

[email protected] /

Add: 88 Ronghua Road Yancheng Nowa strefa rozwoju przemysłowego zaawansowanych technologii Yancheng, Chińska Republika Ludowa Jinagsu