W świecie wiercenia ropy naftowej każdy element musi wytrzymać ekstremalne naciski, środowiska żrące i rygorystyczne wymagania operacyjne. Wśród krytycznych urządzeń rozmieszczonych w systemach wiertniczych, Zawór bramowy S pojawił się jako wybór inżynierów i operatorów.

1. Solidny projekt dla środowisk pod wysokim ciśnieniem

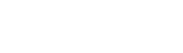

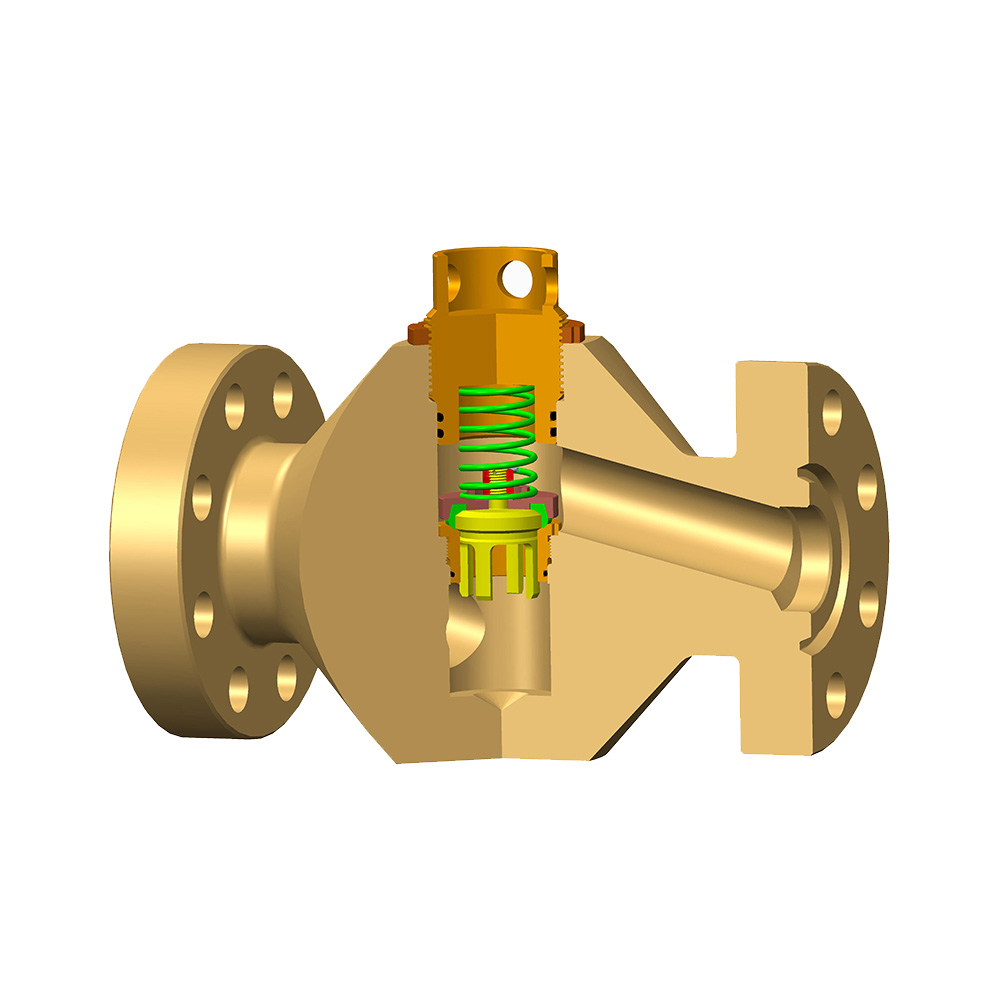

Operacje wiercenia ropy naftowej często obejmują obsługę płynów pod ciśnieniem, zawiesinami ściernymi i mieszaninami gazowymi na głębokościach przekraczających tysiące metrów. Zawory bramkowe wyróżniają się w tych warunkach ze względu na ich projekt liniowy. W przeciwieństwie do zaworów obrotowych (np. Zawory kulkowe lub motylowe), zawory bramy mają płaską, klinową bramę, która porusza się prostopadle do ścieżki przepływu. Ta konstrukcja minimalizuje spadek turbulencji i ciśnienia po całkowitym otwarciu, zapewniając efektywne transfer płynów nawet w scenariuszach pod wysokim ciśnieniem.

Ponadto zawory bramkowe są zaprojektowane z metalowo-metalowymi powierzchniami uszczelniającymi, zwykle wykonanymi ze stwardniałych materiałów ze stali nierdzewnej lub stopu. Uszczelki te zapewniają nieszczelne zamknięcie, kluczowe dla zapobiegania wydmuchiom lub niekontrolowanymi zwolnieniami węglowodorowymi-priorytetem bezpieczeństwa nie do negocjacji w wierceniu.

2. Najwyższa trwałość w trudnych warunkach

Środowiska wiercenia narażają zawory na korozyjne chemikalia, piasek i cząstki cząstkowe, które mogą z czasem degradować komponenty. Zawory bramy są wyjątkowo dostosowane do tych wyzwań:

Elastyczność klina: Wiele zaworów bramkowych stosuje elastyczną konstrukcję klina, która pozwala na lekkie odkształcenie pod ciśnieniem, aby utrzymać ciasne uszczelnienie, nawet jeśli korpus zaworu lub siedzenia zużywają się.

Konstrukcja całej masy: Niezamawiana ścieżka przepływu zaworu bramkowego zmniejsza erozję z płynów ściernych, co jest powszechnym problemem zaworów o ograniczonym przepływie (np. Zawory globalne).

Odporność na korozję: Producenci często pokrywają zawory bramkowe materiałami takimi jak Inconel lub nakładają podszewki epoksydowe w celu zwalczania siarczku wodoru (H₂S) i korozji słonej, powszechnej w wierceniu na morzu.

3. Niezawodność i prostota operacyjna

W zdalnych miejscach wiercenia lub platformach offshore możliwości konserwacji są ograniczone, a awarie zaworów mogą prowadzić do kosztownego przestoju. Zawory bramowe oferują niską konserwację i długą żywotność usług ze względu na ich prosty mechanizm z mniejszą liczbą ruchomych części. W przeciwieństwie do zaworów kulowych, które polegają na złożonych uszczelach obrotowych lub zaworach przeponowych podatnych na degradację elastomeru, zawory bramkowe wymagają minimalnego smarowania i są łatwiejsze do naprawy in situ.

Ponadto zawory bramkowe są dwukierunkowe, co umożliwia przepływ w obu kierunkach bez uszczerbku dla wydajności. Ta wszechstronność upraszcza instalację i zmniejsza ryzyko błędu ludzkiego podczas konfiguracji.

4. Opłacalność w cyklu życia zaworu

Podczas gdy zawory bramkowe mogą mieć wyższy koszt z góry w porównaniu z niektórymi alternatywami, ich całkowity koszt własności (TCO) jest często niższy. Na przykład:

Zmniejszone przestoje: ich trwałość minimalizuje nieplanowane zamknięcia do wymiany.

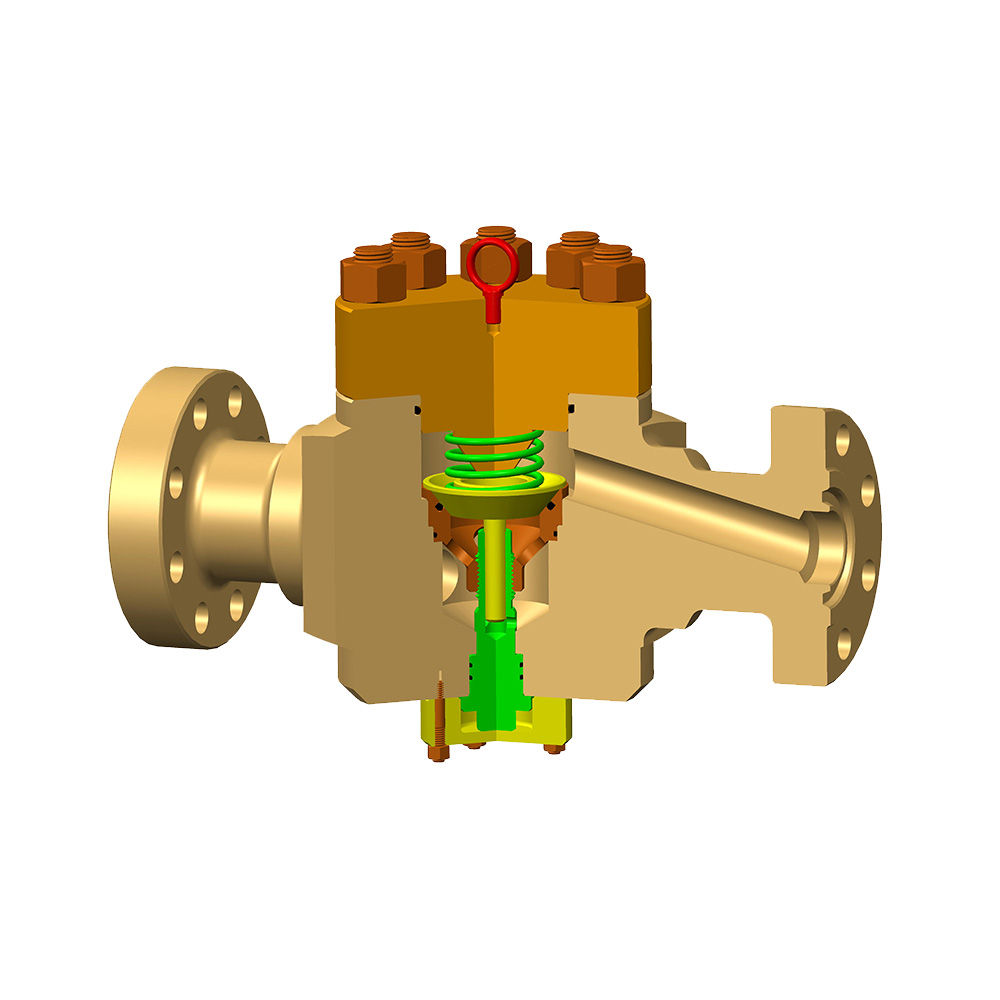

Zakładność: Zawory bramowe przylegają do znormalizowanych projektów (np. Specyfikacje API 6A lub 6D), zapewniając kompatybilność w systemach wiercenia i zmniejszające koszty zapasów.

Skalowalność: Od głowic do rurociągów zawory bramkowe mogą być skalowane dla różnych klas ciśnienia (np. 5000 psi do 20 000 psi), zmniejszając potrzebę wielu typów zaworów.

Badanie 2022 przeprowadzone przez Society of Petroleum Engineers (SPE) porównało wydajność zaworów w operacjach Deepwater Gulf of Mexico. Zawory bramkowe wykazały 98,5%wskaźnik niezawodności w ciągu pięciu lat, przewyższając zawory kulkowe (92%) i zawory kontrolne (88%). Ich tryby awarii były głównie powiązane z czynnikami zewnętrznymi (np. Tworzenie hydratu), a nie z samym projektem zaworu.

Menu internetowe

Wyszukiwanie produktów

Język

Wyjdź z menu

aktualności

Kategorie wiadomości

Kategorie produktów

OSTATNIE POSTATY

-

Jakie są konkretne scenariusze zastosowań zaworów na polach naftowych?

2024-06-01 -

Czy zasuwa błotna może zostać szybko zamknięta w przypadku wydmuchu?

2024-06-02 -

Jakie są zastosowania zaworów na polach naftowych?

2024-06-10 -

Witamy w sprzęcie naftowym Zhonglin!

2024-07-08 -

W jakich branżach zasuwa jest szeroko stosowana?

2024-09-14

Dlaczego zawory bramkowe są preferowane od innych typów zaworów w wierceniu ropy?

-

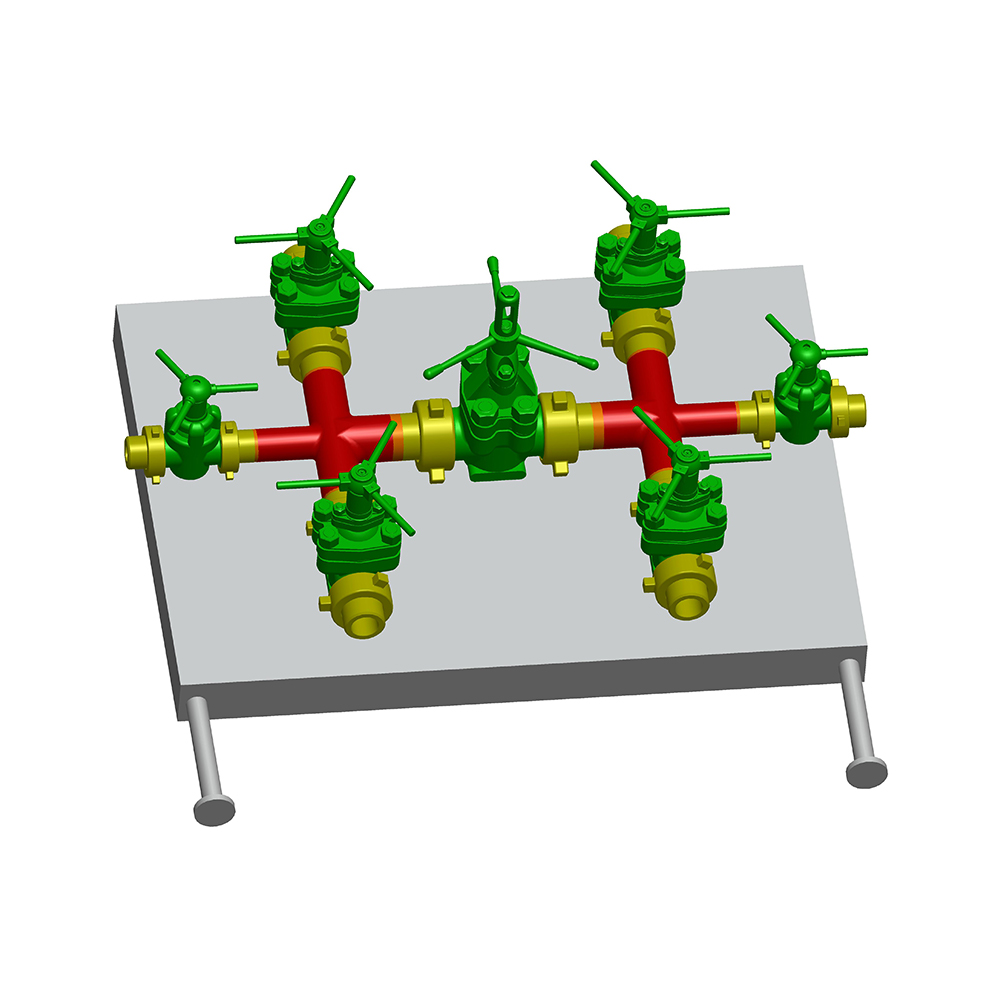

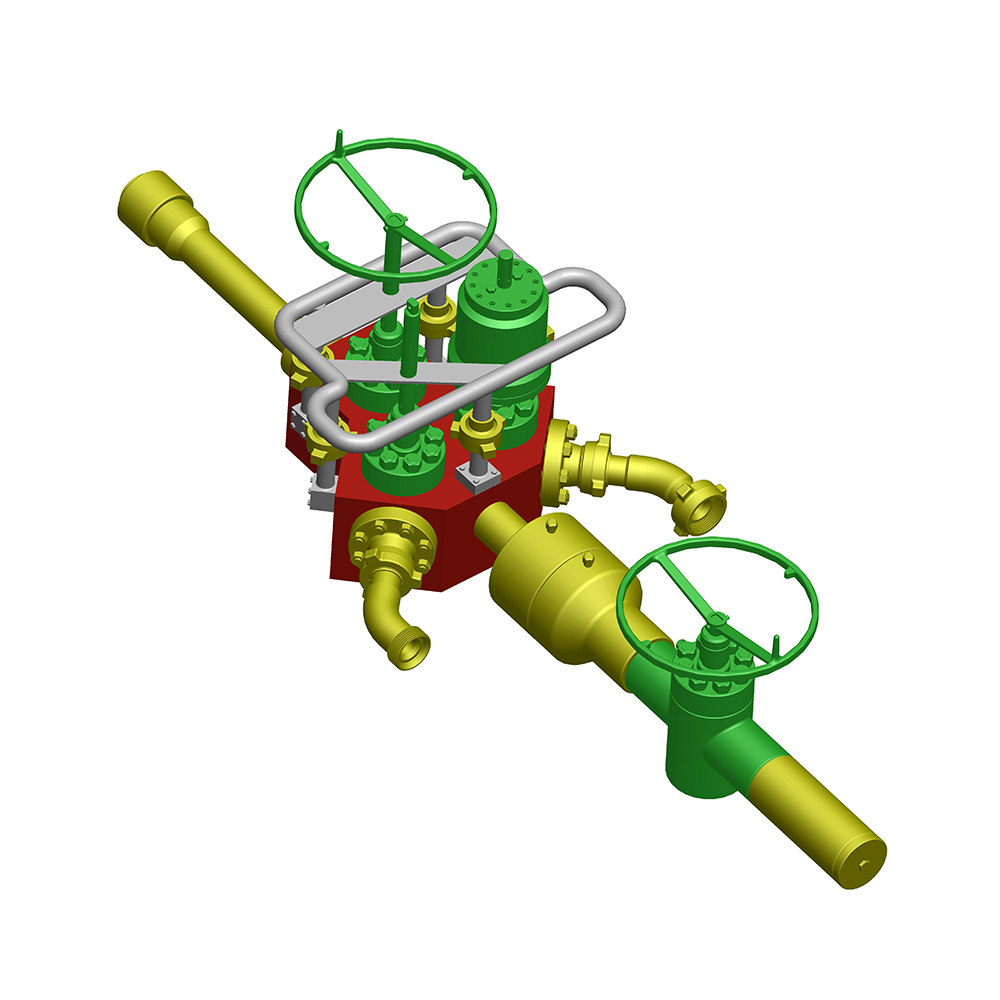

Kolektor Choke and Kill może skutecznie kontrolować ciśnienie wewnątrz odwiertu, a także może kontrolować natężenie przepływu gazu naftowego i mułu lub innego medium powracającego ze odwiertu, gdy ...

Zobacz szczegóły -

Kolektor Choke and Kill może skutecznie kontrolować ciśnienie wewnątrz odwiertu, a także może kontrolować natężenie przepływu gazu naftowego i mułu lub innego medium powracającego ze odwiertu, gdy ...

Zobacz szczegóły -

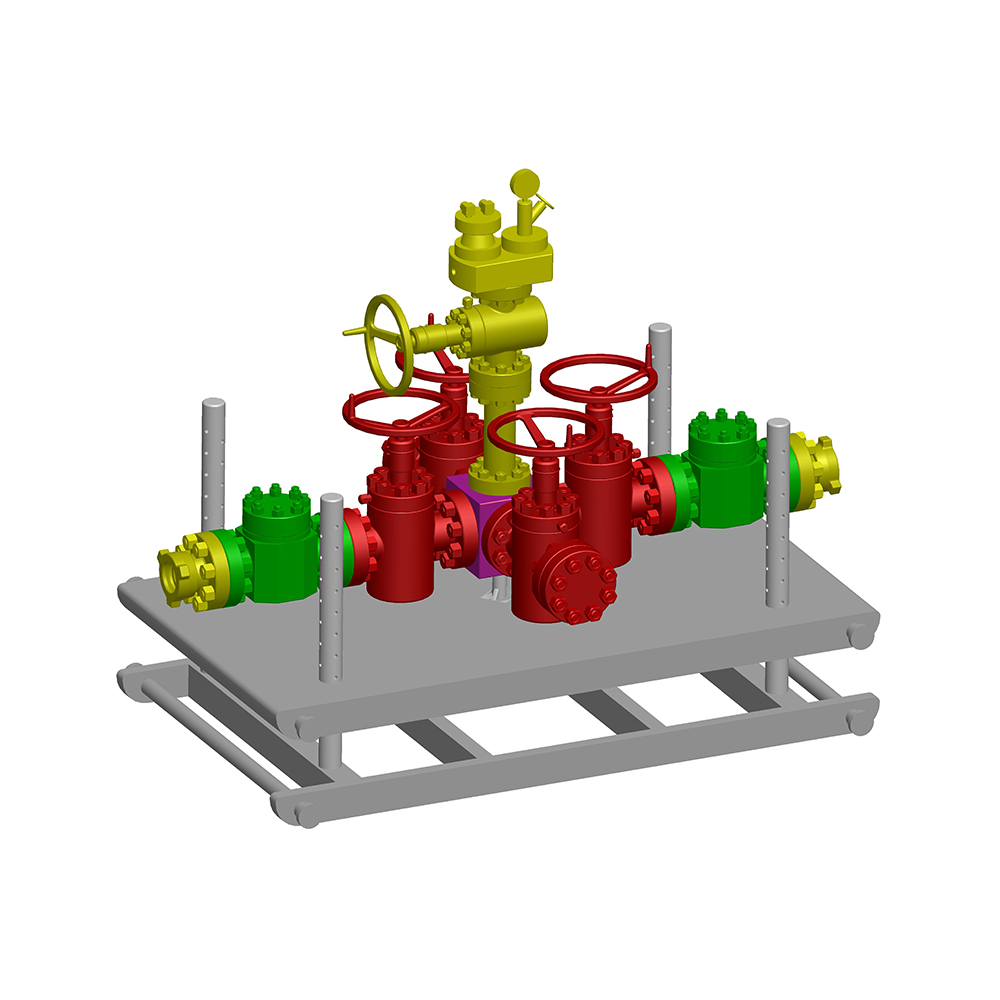

Rozmiary głowicy przepływowej: 1-13/16" ~ 9" Ciśnienie znamionowe: 5000 psi - 15000 psi Maksymalna wytrzymałość na rozciąganie: 435 000 do 1 500 000 funtów przy 0PSI Jednostki górna i doln...

Zobacz szczegóły -

Kolektor Choke and Kill może skutecznie kontrolować ciśnienie wewnątrz odwiertu, a także może kontrolować natężenie przepływu gazu naftowego i mułu lub innego medium powracającego ze odwiertu, gdy ...

Zobacz szczegóły

Skontaktuj się z zespołem pomocy technicznej Zhonglin w przypadku jakichkolwiek zapytań

Tłum:

+86-18066199628/ +86-18805110688

E-mail:

[email protected] /

Add: 88 Ronghua Road Yancheng Nowa strefa rozwoju przemysłowego zaawansowanych technologii Yancheng, Chińska Republika Ludowa Jinagsu