Zawory dławika są niezbędnymi elementami w ramach systemów produkcji ropy i gazu, procesami rafinerii i innymi zastosowaniami przemysłowymi wymagającymi precyzyjnych regulacji przepływu płynów w ramach różnic wysokiego ciśnienia. Ich pierwotna funkcja - kontrolowanie natężenia przepływu, zarządzanie ciśnieniem niższym, zapobiegając uszkodzeniu zbiornika i zapewnienie stabilności systemu - zależy od niezawodnej wydajności. Jednak kilka powtarzających się problemów może znacznie pogorszyć funkcjonalność zaworu dławika, prowadząc do nieefektywności operacyjnej, zagrożeń bezpieczeństwa i kosztownych przestojów.

1. Erozja i korozja: główni przeciwnicy

-

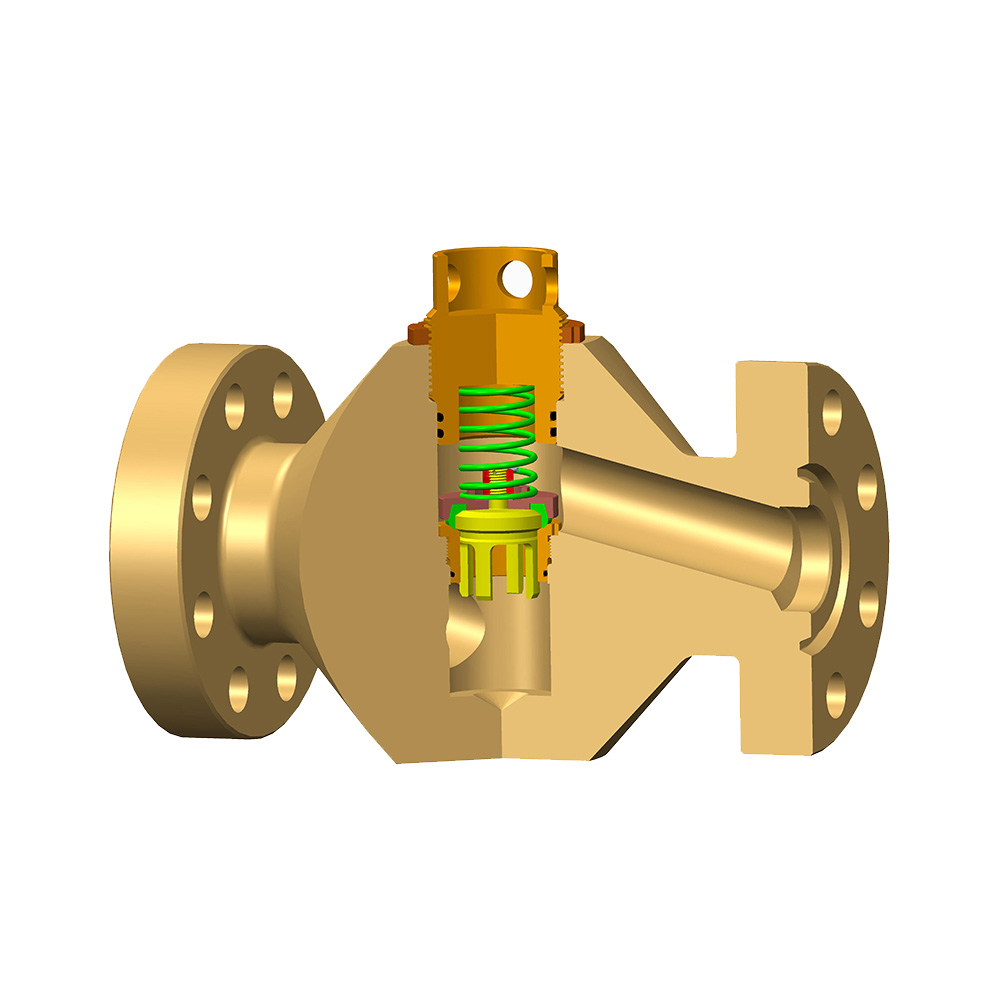

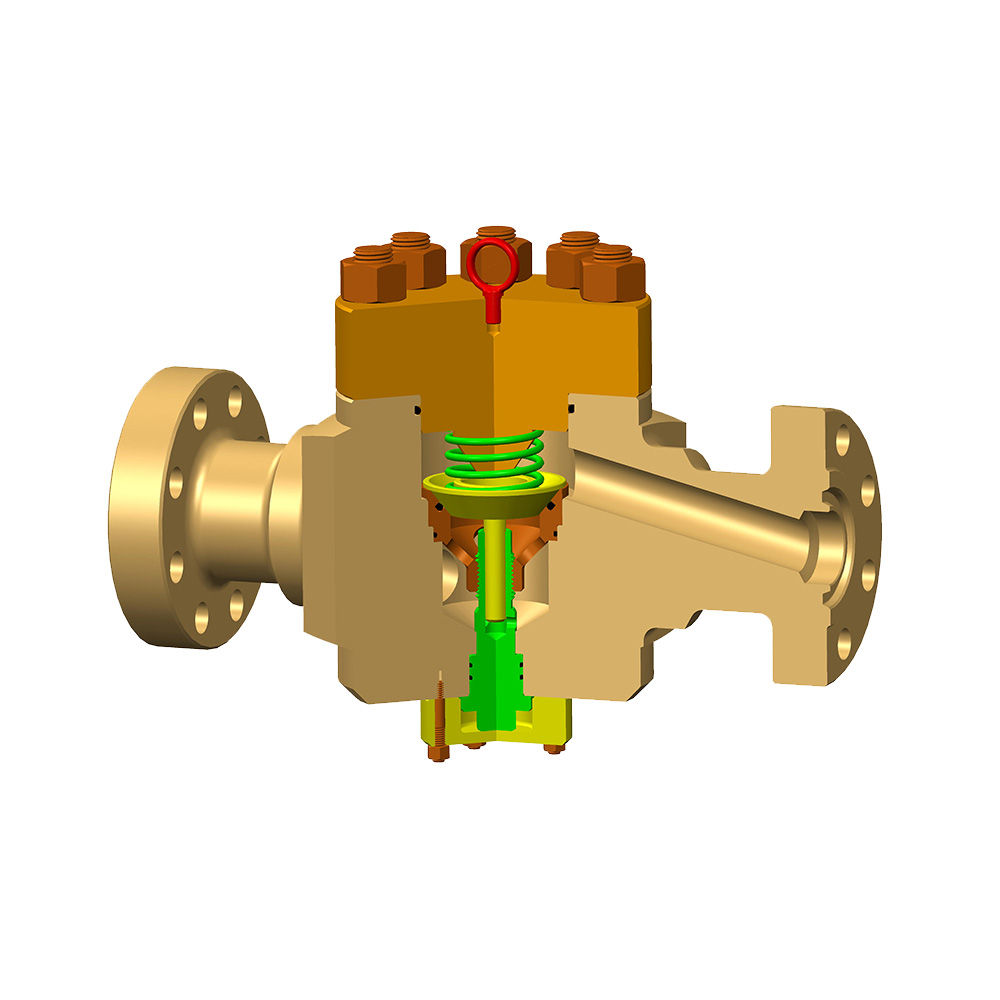

Problem: Przepływ płynów o dużej prędkości, często zawierający stałe ścierne (piasek, proct, rdza) lub pierwiastki korozyjne (H₂S, CO₂, chlorki), nieustannie atakuje wewnętrzne powierzchnie zastawki dławika. Prowadzi to do utraty materiału (erozja) i degradacji chemicznej (korozja), szczególnie na wykończeniu (klatka, siedzenie, wtyczka) i nadwozie.

-

Uderzenie: Erozja/korozja zmienia precyzyjną geometrię przepływu zaworu dławika, zmniejszając jego zdolność do dokładnego kontrolowania przepływu. To przejawia się jako:

-

Zmniejszona precyzja i stabilność kontroli przepływu.

-

Zwiększone wycieki na siedzeniu.

-

Nieprzewidywalne zmiany charakterystyki przepływu.

-

Potencjał katastrofalnej awarii, jeśli zużycie narusza ograniczenie ciśnienia.

-

-

Łagodzenie: Wybór materiału jest najważniejszy (np. Starone stopy, ceramika takie jak węglika wolframowe, stopy oporne na korozję). Niezbędna jest regularna kontrola przy użyciu technik takich jak pomiar grubości ściany i wzrokowe badanie borescope. Parametry przepływu monitorowania (spadek ciśnienia, natężenie przepływu) dla odchyleń może również wskazywać na progresję zużycia.

2. Tworzenie hydratu i osadzanie woskowe/asfaltenu

-

Problem: W określonych warunkach temperatury i ciśnienia, szczególnie w systemach zdominowanych przez gaz z obecną wodą, hydraty gazowe (kryształy podobne do lodu) mogą tworzyć się w obrębie zaworu dławika lub w górę. Podobnie, w systemach ropy naftowej spadki temperatury na zaworze dławicznym mogą powodować wytrącanie się i osadzanie wosków parafinowych lub asfaltenów.

-

Uderzenie: Złoża te fizycznie utrudniają ścieżki przepływu, znacznie zmniejszając lub całkowicie blokując przepływ przez zawór dławika. Prowadzi to do nagłego spadku produkcji, nieregularnej kontroli ciśnienia i potencjalnych zagrożeń bezpieczeństwa, jeśli blokady powodują nieoczekiwane wzrosty ciśnienia powyżej.

-

Łagodzenie: Zapobieganie jest kluczowe. Wstrzyknięcie chemiczne (metanol, glikol dla hydratów; inhibitory/dyspergatory dla wosku/asfaltenów) powszechne jest powyżej zaworu dławika. Utrzymanie temperatury płynu powyżej punktu tworzenia hydratu lub punktu wyglądu wosku poprzez izolację lub ogrzewanie ma kluczowe znaczenie. Konieczne mogą być względy projektowe dla łatwiejszego dostępu lub czyszczenia.

3. Złoża skalowania i minerałów

-

Problem: W systemach z wytwarzaną wodą zawierającą rozpuszczone minerały (np. Węglan wapnia, siarczan baru, siarczan wapnia), zmiany ciśnienia i temperatury w zaworze dławika mogą powodować wytrącanie się i tworzenie twardych skal na powierzchniach wewnętrznych.

-

Uderzenie: Podobnie jak hydrataty/wosk, skalowanie ogranicza powierzchnię przepływu, utrudniając kontrolę i zmniejszając pojemność przepływu. Wgromadzenie skali zmienia charakterystykę przepływu i może powodować, że mechanizm zaworu dławika (np. STEM lub klatka).

-

Łagodzenie: Podstawową obroną są inhibitory skali chemicznej wstrzykniętymi w górę rzeki. Może być wymagane regularne płukanie lub czyszczenie mechaniczne. Wybór materiału może wpływać na tendencję do skalowania.

4. Uszkodzenie mechaniczne i uszkodzenie komponentu

-

Problem: Obejmuje to szereg problemów:

-

Kawitacja: Szybka para i implozja pęcherzyków ze względu na zlokalizowane niskie ciśnienie poniżej ciśnienia pary płynu, powodując intensywne mikro-dżetki, które nakładają powierzchnie metalu poniżej wykończenia.

-

Trint Obrażenia: Wpływ dużych ciał stałych, nadmierna siła podczas pracy (szczególnie w zaworach ręcznych) lub awaria zmęczeniowa komponentów takich jak gniazda klatki lub łodygi wtyczek.

-

Awaria pieczęci: Degradacja uszczelnień elastomerowych lub metalowych (O-rings, pakowanie łodygi, uszczelki siedziska) z powodu skrajności temperatury, niekompatybilności chemicznej, wytłaczania lub zużycia, prowadzące do wycieków.

-

-

Uderzenie: Utrata zdolności uszczelnienia (wycieki wewnętrzne lub zewnętrzne), upośledzony ruch lub napad, nagła utrata kontroli, zmniejszona integralność ciśnienia i hałas/wibracje z kawitacji.

-

Łagodzenie: Właściwy rozmiar, aby zminimalizować etapy spadku ciśnienia i uniknąć obszarów kawitacji. Zastosowanie odpornych na kawitacji wzorów wykończeń. Prawidłowe procedury operacyjne, aby uniknąć trzasku lub nadmiernego obrotu. Zastosowanie kompatybilnych, wysokiej jakości uszczelek i regularne smarowanie/konserwacja łodygi.

5. Problemy z uruchomieniem i systemem kontroli

-

Problem: Niepowodzenia związane z mechanizmem kontrolującym pozycję zaworu dławika:

-

Problemy z siłownikiem: Wycieki hydrauliczne, problemy z zasilaniem pneumatycznym, uszkodzenia elektryczne w silnikach/elektromagnesach, uszkodzenie połączenia mechanicznego lub niewystarczająca siła/sztywność siłownika prowadząca do niestabilności.

-

Ustanki pozycjonujące/czujnik: Niedokładne sprzężenie zwrotne położenia, dryf kalibracji lub awaria sygnału zapobiegające osiągnięciu lub utrzymaniu pożądanego punktu zadajoności.

-

Kontroluj błędy logiczne: Błędy oprogramowania lub niewłaściwe strojenie algorytmów sterowania powodujące zachowanie oscylacyjne lub powolną reakcję.

-

-

Uderzenie: Niezdolność do osiągnięcia pożądanych prędkości przepływu lub ciśnienia, niestabilność w kontrolowanym procesie (gwałtowne, oscylacyjne), opóźniona reakcja na zmiany procesu oraz potencjał wprowadzania na rzecz zwiększania procesów lub wyłączeń.

-

Łagodzenie: Regularna kalibracja i testowanie pozycji, czujników i pętli sterowania. Konserwacja zapobiegawcza dla siłowników i zasilaczy. Solidny projekt systemu sterowania z odpowiednim strojeniem i diagnostyką.

Konsekwencje upośledzonego wydajności

Kiedy zawór dławika wynosi gorsze wyniki z powodu tych problemów, konsekwencje wykraczają poza sam komponent:

-

Straty produkcyjne: Niemożność utrzymania optymalnych szybkości przepływu wpływa bezpośrednio na przychody.

-

Zagrożenia dla bezpieczeństwa: Niekontrolowany przepływ, przypływ ciśnienia, przecieki lub blokady hydratu stanowią znaczące ryzyko dla personelu i sprzętu.

-

Uszkodzenie zbiornika: Niewłaściwa kontrola ciśnienia może prowadzić do wytwarzania piasku, przekazywania wody lub uszkodzeń formacji.

-

Zwiększone koszty utrzymania: Częste naprawy, wymiana części i nieplanowane wyłączenia są kosztowne.

-

Niestabilność systemu: Nieobliczalne zachowanie zaworu dławika może zdestabilizować cały proces produkcyjny lub system rurociągów.

Kluczowe jest proaktywne zarządzanie

Zapewnienie wiarygodnej wydajności zaworu dławika wymaga proaktywnego podejścia skoncentrowanego na:

-

Odpowiedni wybór: Pasujący typ zaworu (klatka, igła, wielostopniowa), materiał wykończenia i rozmiar do określonych warunków serwisowych (właściwości płynów, ciśnienia, temperatury, zawartość ciał stałych).

-

Solidne monitorowanie: Parametry klucza śledzenia (ciśnienie w górę/w dół, szybkość przepływu, pozycja zaworu, temperatura) w celu wcześniejszego wykrywania odchyleń wskazujących na potencjalne problemy.

-

Konserwacja zapobiegawcza: Wdrażanie regularnych harmonogramów inspekcji opartych na ciężkości usługi, w tym egzaminów wewnętrznych i testów funkcjonalnych.

-

Skuteczne programy chemiczne: Właściwe zastosowanie i monitorowanie inhibitorów korozji, hydratów, skali i wosku/asfaltenów.

-

Szkolenie operatora: Zapewnienie personelu zrozumienia prawidłowych procedur operacyjnych i może rozpoznać wczesne oznaki problemów zaworów dławiających.

Rozpoznając te wspólne problemy i wdrażając staranne strategie monitorowania i konserwacji, operatorzy mogą znacznie zwiększyć niezawodność zaworów dławiających, zoptymalizować wydajność procesu i zapewnić bezpieczeństwo i długowieczność krytycznych systemów kontroli przepływu.