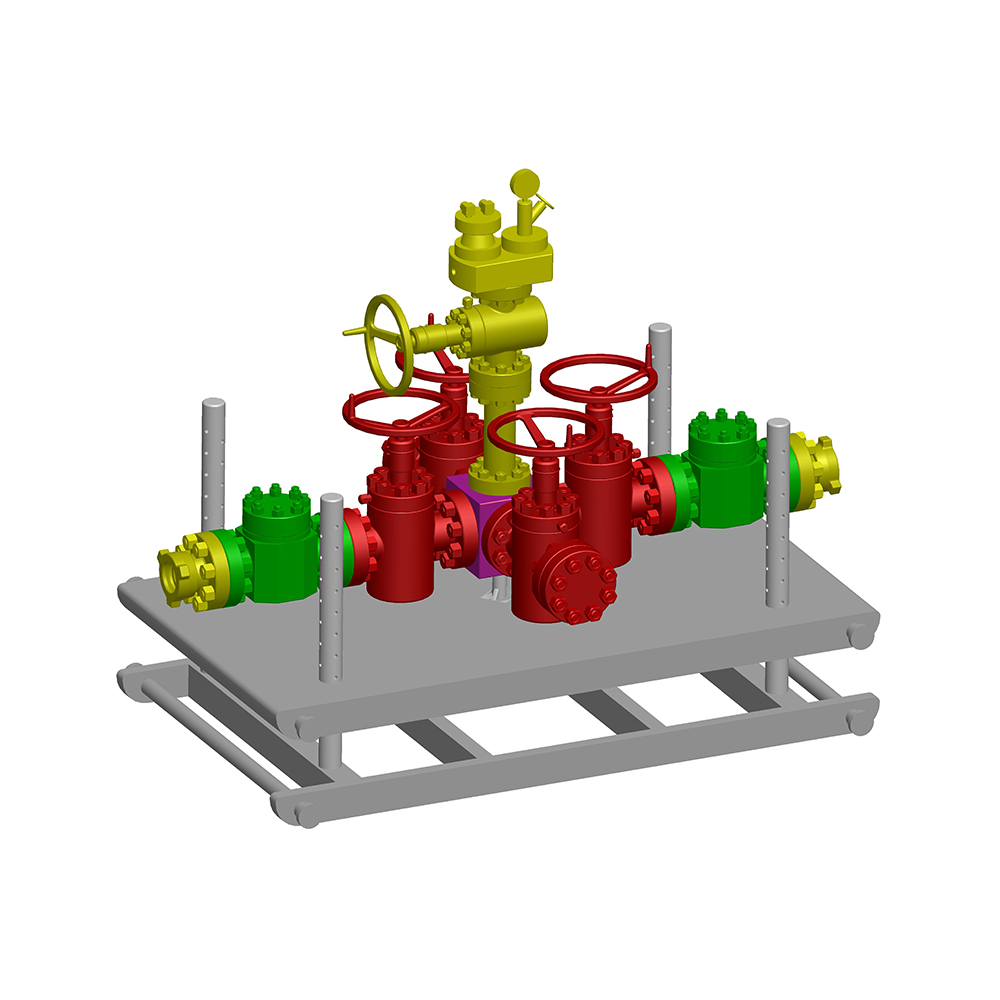

W procesie ekstrakcji ropy niezawodność systemu kontroli płynów jest bezpośrednio związana z bezpieczeństwem produkcji, ochroną środowiska i korzyściami ekonomicznymi. Jako kluczowe urządzenie odcięcia, Zawór bramowy S są szeroko stosowane w urządzeniach Wellhead, rurociągach naftowych oraz systemach magazynowania i transportu ze względu na ich cechy strukturalne. Jednak za pozornie prostą funkcją otwierania i zamykania istnieje złożona logika bezpieczeństwa.

1. Charakterystyka strukturalna i korzyści bezpieczeństwa zaworów bramkowych

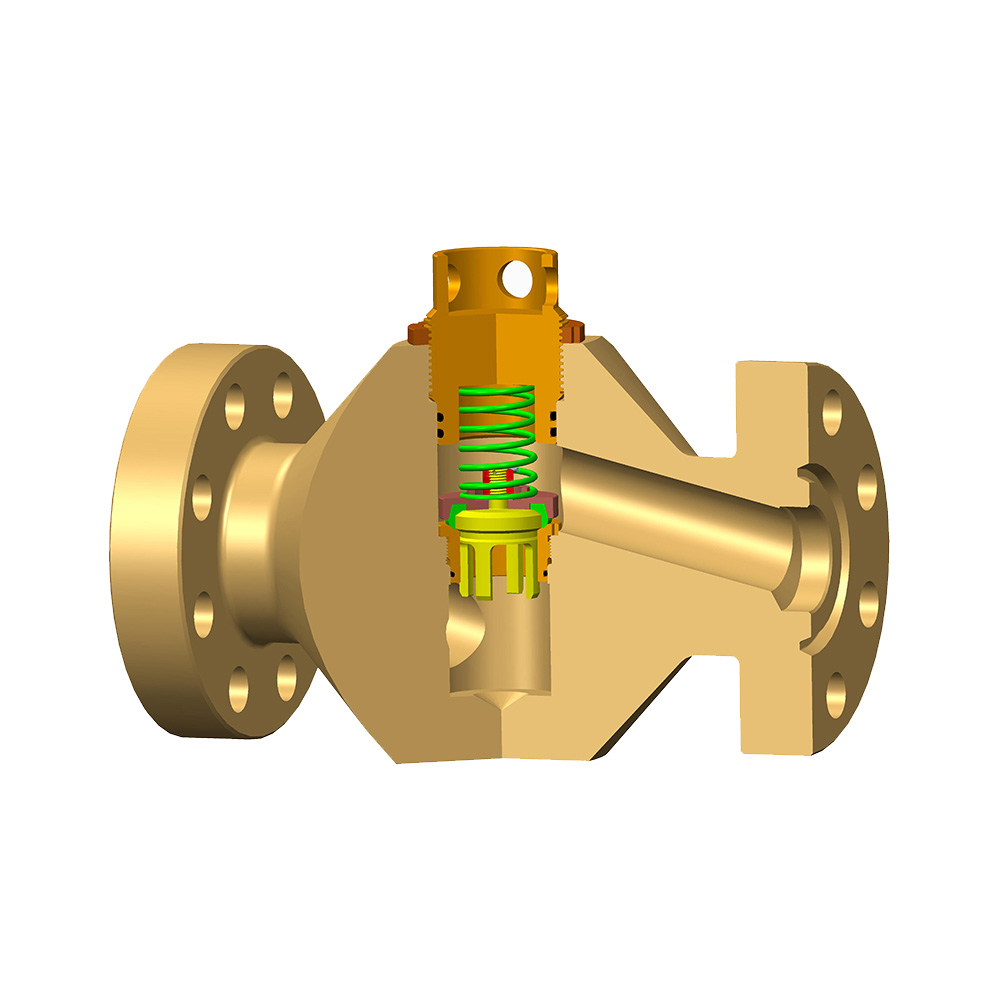

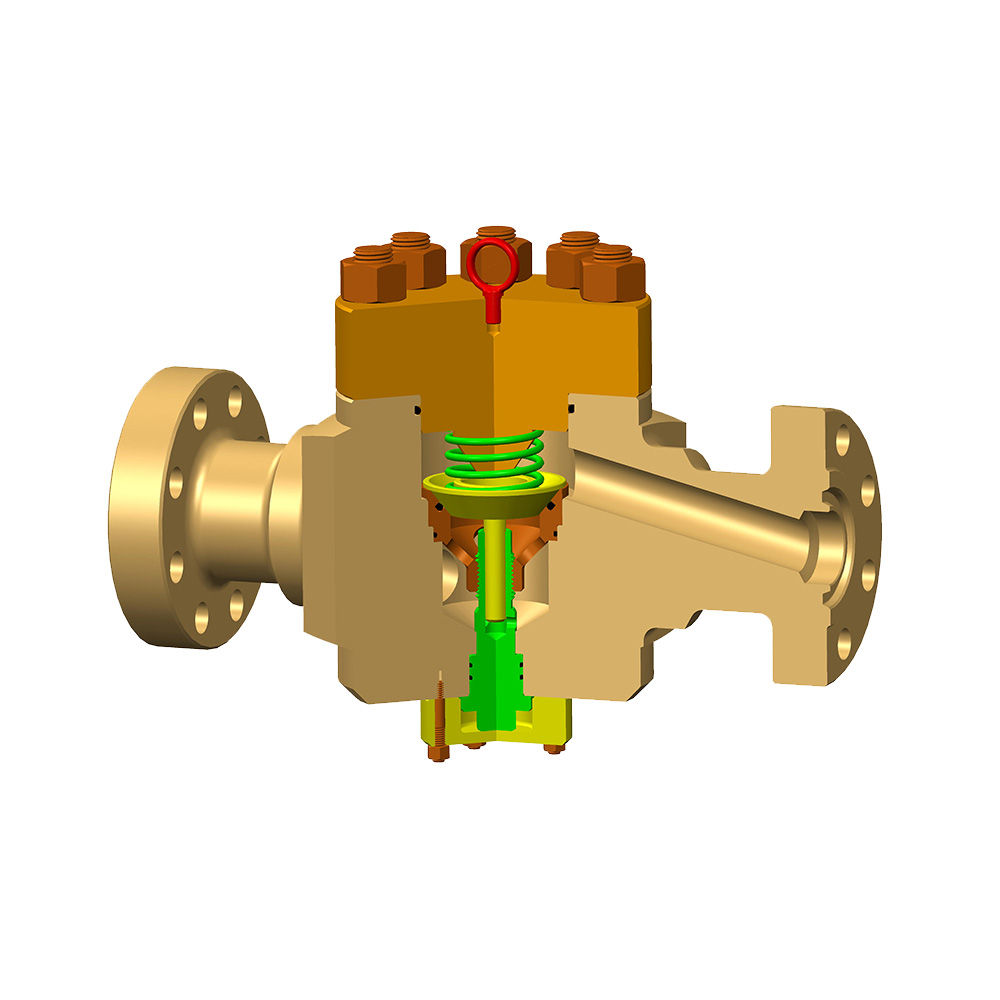

Zawór bramkowy jest otwierany i zamykany przez podnoszenie płyty bramkowej prostopadłej do kierunku płynu. Prostość kanału przepływu w pełni otwartym stanie daje mu dwie podstawowe zalety bezpieczeństwa:

Projekt odporności na niski przepływ: po całkowitym otwarciu płyta bramka jest całkowicie oddzielona od kanału płynnego, który może uniknąć zużycia ciała zaworu spowodowanego turbulencjami lub lokalnym wysokim ciśnieniem, szczególnie odpowiednim do rurociągów ropy naftowej o wysokim przepływie.

Wydłużona zdolność uszczelnienia: Wysokiej jakości zawory bramkowe (takie jak płaskie zawory bramkowe z twardą płaską) mogą nadal utrzymywać i uszczelnić do przodu i do tyłu w środowisku różnicowania wysokiego ciśnienia, co jest kluczowe dla odwiertów wtrysku wody lub pola zawierające siarkę o ropie i gazu z flukturacjami ciśnienia.

Przypadki międzynarodowych firm naftowych pokazują, że wskaźnik wypadków upadek spowodowany awarią uszczelnienia w urządzeniach standardowych za pomocą standardowych zaworów bramkowych API 6A jest o 37% niższy niż w innych zaworach.

2. Analiza potencjalnych zagrożeń bezpieczeństwa i trybów awarii

Chociaż zawory bramkowe mają znaczące zalety, nadal istnieją trzy typowe zagrożenia bezpieczeństwa w skrajnych warunkach pracy:

1. Awaria operacji spowodowana skalowaniem i blokowaniem

W woskowym i wysoce zmineralizowanym środowisku ropy naftowej w skali asfaltenu lub soli jest łatwo osadzona między bramą a siedziskiem zaworu. Statystyki z American Petroleum Institute (API) pokazują, że 23% awarii zastawki bramkowej jest spowodowane nieprawidłowym wzrostem momentu otwierającego i zamykania spowodowanego skalowaniem. W 2019 r. Wypadek wystąpił na polu naftowym w Kazachstanie z powodu niezdolności do granicy awaryjnej z powodu zatkanego zastawki bramki, co spowodowało bezpośrednie straty ekonomiczne wynoszące ponad 8 milionów dolarów amerykańskich.

2. Awaria uszczelnienia przy fluktuacjach różnicowych ciśnienia

Gdy rurociąg jest szybki w depresji (taki jak efekt młotka wody), tradycyjna elastyczna brama może stracić siłę uszczelniającą z powodu odwrócenia różnicy ciśnienia. Dane eksperymentalne pokazują, że chwilowe fluktuacja różnicowa ciśnienia ΔP > 10MPA może spowodować wzrost szybkości wycieku zwykłych zaworów bramkowych o 40 razy.

3. Korozja materialna i ryzyko kruchości wodoru

W kwaśnym środowisku olejowym i gazowym zawierającym H₂S zawory stalowe o niskiej stopie stopy są podatne na pękanie korozji naprężenia siarczku wodoru (SSCC). Zgodnie ze standardem NACE MR0175, dupleksowe materiały ze stali nierdzewnej lub niklu muszą być stosowane w takich warunkach pracy, ale 15% zaworów bramkowych w służbie nadal ma potencjalne ryzyko pęknięć z powodu niewłaściwego wyboru.

Iii. Systemowe strategia zapobiegania ryzyku i kontroli

Aby poprawić wydajność bezpieczeństwa zaworów bramkowych, konieczne jest zbudowanie systemu ochrony z trzech aspektów: wyboru projektu, obsługi i konserwacji oraz technologii monitorowania:

1. Optymalizacja selekcji do adaptacji warunków roboczych

Elastyczne zawory bramek typu klina są preferowane dla wysokociśnieniowych pola oleju i gazu zawierające siarkę, a ich płytki bramkowe w kształcie litery V mogą kompensować deformację temperatury;

Zalecane są zawory bramkowe ze strukturami skrobaczkowymi dla pożywek cząstek stałych;

Nisko temperaturowa wytrzymałość materiałów należy zweryfikować w środowiskach o niskiej temperaturze głębinowej (patrz standard ASTM A370).

2. Procedury konserwacji zapobiegawczej

Regularnie wykonuj wstrzyknięcie tłuszczu trzonu zaworu (zaleca się mos₂ o wysokiej temperaturze zawierającym smar);

Wykonaj testy momentu obrotowego co kwartał, aby ustanowić podstawową bazę danych do otwarcia i zamykania momentów;

Testowanie grubości ultradźwiękowej (UT) w połączeniu z testowaniem cząstek magnetycznych (MT) w celu monitorowania korozji ciała zaworu.

Iv. Trendy branżowe: zbliżanie się do bezpieczeństwa wewnętrznego

Wraz z postępem technologicznym nowe projekty zaworów bramkowych przechodzą tradycyjne ograniczenia:

Struktura korpusu zaworu zaworu: eliminuje punkty upływu kołnierza i nadaje się do arktycznych rurociągów wiecznej zmarzliny;

Technologia powlekania nano: Brama powlekana CR-al-N opracowana przez FMC w Stanach Zjednoczonych ma trzykrotny wzrost odporności na zużycie;

Cyfrowe bliźniaki: przewiduj żywotność zaworu poprzez dynamiczną symulację i optymalizuj cykle wymiany.

Jako „straż bezpieczeństwa” przemysłu naftowego, niezawodność zaworów bramy bezpośrednio wpływa na integralność całego łańcucha produkcyjnego. Dzięki selekcji naukowej, drobiazgowej konserwacji i innowacji technologicznej można uniknąć ryzyka w największym stopniu i można osiągnąć przejście od pasywnej reakcji kryzysowej na aktywną obronę. Zgodnie z celem neutralności węgla iteracja technologiczna w tej dziedzinie będzie nadal kierować przemysłem ropy i gazu w kierunku bezpieczniejszego i bardziej wydajnego kierunku.